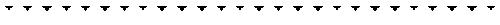

еӣҫ1з”ұзӯүж•Ҳзғӯи·ҜеӣҫеҸҜзҹҘе…¶жҖ»зғӯйҳ»дёәвқ–

еӣҫ1з”ұзӯүж•Ҳзғӯи·ҜеӣҫеҸҜзҹҘе…¶жҖ»зғӯйҳ»дёәвқ–

иӢҘRpвү«Rs+RfпјҢеҲҷвқ–

иӢҘRpвү«Rs+RfпјҢеҲҷвқ–

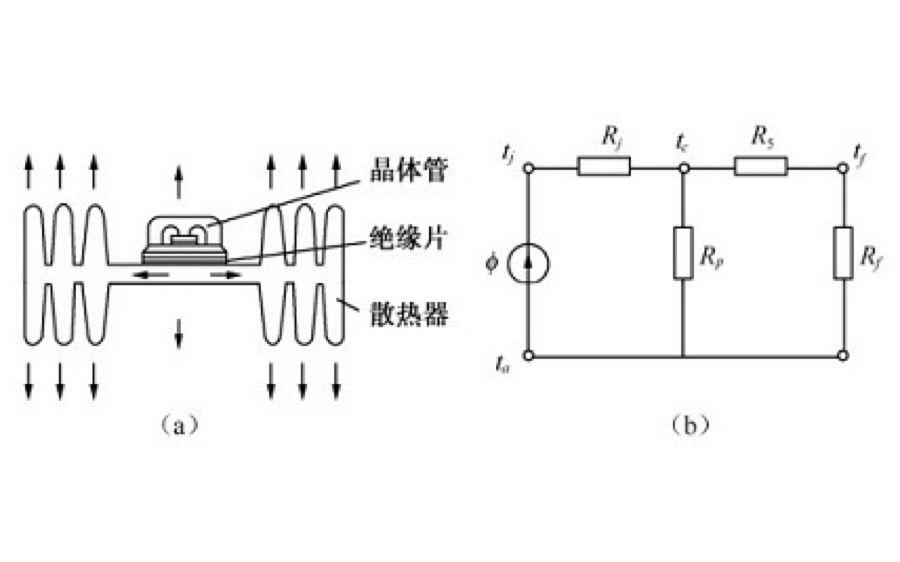

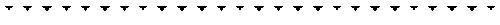

ејҸдёӯ RjвҖ”вҖ”жҷ¶дҪ“з®ЎеҶ…зғӯйҳ»пјҲв„ғ/WпјүпјӣRsвҖ”вҖ”е®үиЈ…з•Ңйқўзғӯйҳ»пјҲеҢ…жӢ¬иЎ¬еһ«зғӯйҳ»е’ҢжҺҘи§Ұзғӯйҳ»пјүпјҲв„ғ/WпјүпјӣRfвҖ”вҖ”ж•ЈзғӯеҷЁзғӯйҳ»пјҲв„ғ/WпјүпјӣRpвҖ”вҖ”з®ЎеЈізғӯйҳ»пјҲв„ғ/WпјүгҖӮ2)еҗ„ж•ЈзғӯеҸӮж•°зҡ„зЎ®е®ҡв‘ жңҖеӨ§иҖ—ж•ЈеҠҹзҺҮОҰcmгҖӮеңЁдҝқиҜҒжҷ¶дҪ“з®Ўзҡ„з»“жё©дёҚи¶…иҝҮжңҖеӨ§е…Ғи®ёеҖјж—¶пјҢжүҖиҖ—ж•Јзҡ„еҠҹиҖ—з§°дёәжңҖеӨ§иҖ—ж•ЈеҠҹзҺҮгҖӮжӯӨеҠҹзҺҮдё»иҰҒиҖ—ж•ЈеңЁйӣҶз”өжһҒз»“еұӮйҷ„иҝ‘пјҢжүҖд»Ҙз»“жё©жҳҜеҪұе“Қз”өжҖ§иғҪзҡ„дёҖдёӘйҮҚиҰҒеҸӮж•°гҖӮжңҖеӨ§иҖ—ж•ЈеҠҹзҺҮдёҺеЈіжё©зҡ„й«ҳдҪҺжңүзӣҙжҺҘе…ізі»гҖӮжҷ¶дҪ“з®ЎжүӢеҶҢдёӯз»ҷеҮәдәҶеңЁе·ҘдҪңжё©еәҰдёә25в„ғж—¶зҡ„жңҖеӨ§йўқе®ҡеҖјPcmпјҲWпјүгҖӮеҪ“и¶…иҝҮ25в„ғж—¶пјҢжңҖеӨ§йўқе®ҡеҠҹзҺҮзӣёеә”еҮҸе°ҸгҖӮдҪҝз”Ёж—¶пјҢеЈіжё©tcеә”ж»Ўи¶ідёӢеҲ—жқЎд»¶tjm>tc>2 5в„ғеҲҷжҷ¶дҪ“з®Ўзҡ„жңҖеӨ§иҖ—ж•ЈеҠҹзҺҮОҰcmеҸҜжҢүдёӢејҸи®Ўз®—вқ–

ејҸдёӯ RjвҖ”вҖ”жҷ¶дҪ“з®ЎеҶ…зғӯйҳ»пјҲв„ғ/WпјүпјӣRsвҖ”вҖ”е®үиЈ…з•Ңйқўзғӯйҳ»пјҲеҢ…жӢ¬иЎ¬еһ«зғӯйҳ»е’ҢжҺҘи§Ұзғӯйҳ»пјүпјҲв„ғ/WпјүпјӣRfвҖ”вҖ”ж•ЈзғӯеҷЁзғӯйҳ»пјҲв„ғ/WпјүпјӣRpвҖ”вҖ”з®ЎеЈізғӯйҳ»пјҲв„ғ/WпјүгҖӮ2)еҗ„ж•ЈзғӯеҸӮж•°зҡ„зЎ®е®ҡв‘ жңҖеӨ§иҖ—ж•ЈеҠҹзҺҮОҰcmгҖӮеңЁдҝқиҜҒжҷ¶дҪ“з®Ўзҡ„з»“жё©дёҚи¶…иҝҮжңҖеӨ§е…Ғи®ёеҖјж—¶пјҢжүҖиҖ—ж•Јзҡ„еҠҹиҖ—з§°дёәжңҖеӨ§иҖ—ж•ЈеҠҹзҺҮгҖӮжӯӨеҠҹзҺҮдё»иҰҒиҖ—ж•ЈеңЁйӣҶз”өжһҒз»“еұӮйҷ„иҝ‘пјҢжүҖд»Ҙз»“жё©жҳҜеҪұе“Қз”өжҖ§иғҪзҡ„дёҖдёӘйҮҚиҰҒеҸӮж•°гҖӮжңҖеӨ§иҖ—ж•ЈеҠҹзҺҮдёҺеЈіжё©зҡ„й«ҳдҪҺжңүзӣҙжҺҘе…ізі»гҖӮжҷ¶дҪ“з®ЎжүӢеҶҢдёӯз»ҷеҮәдәҶеңЁе·ҘдҪңжё©еәҰдёә25в„ғж—¶зҡ„жңҖеӨ§йўқе®ҡеҖјPcmпјҲWпјүгҖӮеҪ“и¶…иҝҮ25в„ғж—¶пјҢжңҖеӨ§йўқе®ҡеҠҹзҺҮзӣёеә”еҮҸе°ҸгҖӮдҪҝз”Ёж—¶пјҢеЈіжё©tcеә”ж»Ўи¶ідёӢеҲ—жқЎд»¶tjm>tc>2 5в„ғеҲҷжҷ¶дҪ“з®Ўзҡ„жңҖеӨ§иҖ—ж•ЈеҠҹзҺҮОҰcmеҸҜжҢүдёӢејҸи®Ўз®—вқ–

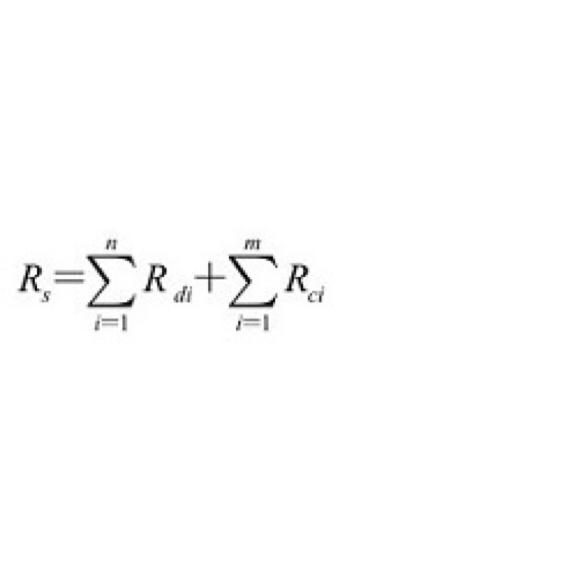

в‘Ў жңҖй«ҳе…Ғи®ёз»“жё©tjmгҖӮжҷ¶дҪ“з®Ўзҡ„жңҖй«ҳе…Ғи®ёз»“жё©жҳҜж №жҚ®еҸҜйқ жҖ§иҰҒжұӮпјҢеҸ–еҶідәҺжҷ¶дҪ“з®Ўзҡ„жқҗж–ҷгҖҒз»“жһ„еҪўејҸгҖҒеҲ¶йҖ е·ҘиүәеҸҠдҪҝз”ЁеҜҝе‘ҪиҖҢзЎ®е®ҡзҡ„гҖӮеҜ№й”—з®ЎдёҖиҲ¬еҸ–75пҪһ90в„ғпјҢзЎ…з®ЎеҸ–125пҪһ200в„ғгҖӮеңЁз”өи·Ҝи®ҫи®Ўж—¶пјҢдёәдҝқиҜҒе…¶жҖ§иғҪзҡ„зЁіе®ҡжҖ§пјҢйҖҡеёёжҠҠз»“жё©еҸ–дёә0.5tj=( пҪһ max0.8 j)tгҖӮв‘ў еҶ…йғЁз»“зғӯйҳ»RjгҖӮз»“зғӯйҳ»RjеҸ–еҶідәҺеҶ…йғЁз»“жһ„гҖҒжқҗж–ҷе’Ңе·ҘиүәпјҢе…¶еҖјеҸҜд»Ҙд»Һжҷ¶дҪ“з®Ўз”ҹдә§еҺӮе•Ҷзҡ„дә§е“ҒжүӢеҶҢдёӯжҹҘеҲ°пјҢд№ҹеҸҜд»ҘеҜ№жүҖз”Ёжҷ¶дҪ“з®ЎиҝӣиЎҢеҶ…зғӯйҳ»жөӢиҜ•гҖӮв‘Ј е®үиЈ…з•Ңйқўзғӯйҳ»RsгҖӮз•Ңйқўзғӯйҳ»еҢ…жӢ¬з»қзјҳиЎ¬еһ«зҡ„еҜјзғӯзғӯйҳ»Rdе’ҢжҺҘи§Ұйқўд№Ӣй—ҙзҡ„жҺҘи§Ұзғӯйҳ»RcпјҢеҚівқ–

в‘Ў жңҖй«ҳе…Ғи®ёз»“жё©tjmгҖӮжҷ¶дҪ“з®Ўзҡ„жңҖй«ҳе…Ғи®ёз»“жё©жҳҜж №жҚ®еҸҜйқ жҖ§иҰҒжұӮпјҢеҸ–еҶідәҺжҷ¶дҪ“з®Ўзҡ„жқҗж–ҷгҖҒз»“жһ„еҪўејҸгҖҒеҲ¶йҖ е·ҘиүәеҸҠдҪҝз”ЁеҜҝе‘ҪиҖҢзЎ®е®ҡзҡ„гҖӮеҜ№й”—з®ЎдёҖиҲ¬еҸ–75пҪһ90в„ғпјҢзЎ…з®ЎеҸ–125пҪһ200в„ғгҖӮеңЁз”өи·Ҝи®ҫи®Ўж—¶пјҢдёәдҝқиҜҒе…¶жҖ§иғҪзҡ„зЁіе®ҡжҖ§пјҢйҖҡеёёжҠҠз»“жё©еҸ–дёә0.5tj=( пҪһ max0.8 j)tгҖӮв‘ў еҶ…йғЁз»“зғӯйҳ»RjгҖӮз»“зғӯйҳ»RjеҸ–еҶідәҺеҶ…йғЁз»“жһ„гҖҒжқҗж–ҷе’Ңе·ҘиүәпјҢе…¶еҖјеҸҜд»Ҙд»Һжҷ¶дҪ“з®Ўз”ҹдә§еҺӮе•Ҷзҡ„дә§е“ҒжүӢеҶҢдёӯжҹҘеҲ°пјҢд№ҹеҸҜд»ҘеҜ№жүҖз”Ёжҷ¶дҪ“з®ЎиҝӣиЎҢеҶ…зғӯйҳ»жөӢиҜ•гҖӮв‘Ј е®үиЈ…з•Ңйқўзғӯйҳ»RsгҖӮз•Ңйқўзғӯйҳ»еҢ…жӢ¬з»қзјҳиЎ¬еһ«зҡ„еҜјзғӯзғӯйҳ»Rdе’ҢжҺҘи§Ұйқўд№Ӣй—ҙзҡ„жҺҘи§Ұзғӯйҳ»RcпјҢеҚівқ–

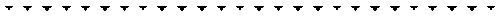

ејҸдёӯ nвҖ”вҖ”иЎ¬еһ«еұӮж•°пјӣmвҖ”вҖ”жҺҘи§Ұйқўж•°гҖӮз»қзјҳзүҮи¶Ҡи–„пјҢзғӯйҳ»е°ұи¶Ҡе°ҸгҖӮдёәеҮҸе°ҸжҺҘи§Ұзғӯйҳ»пјҢеҸҜеңЁжҺҘи§ҰйқўдёҠж¶ӮдёҖеұӮи–„зҡ„еҜјзғӯзЎ…и„ӮжҲ–зЎ…жІ№гҖӮдҪҶжҳҜпјҢе®ғ们еңЁй•ҝжңҹе·ҘдҪңеҗҺпјҢжҳ“жҢҘеҸ‘еҸҳжҲҗдёҖз§ҚжІ№йӣҫжІүз§ҜеңЁдёҖдәӣжҸ’件表йқўдёҠпјҢйҖ жҲҗжҺҘи§Ұж•…йҡңгҖӮв‘Ө ж•ЈзғӯеҷЁзғӯйҳ»RfгҖӮж•ЈзғӯеҷЁзғӯйҳ»з”ұеҜ№жөҒзғӯйҳ»Rdlе’Ңиҫҗе°„зғӯйҳ»Rfs并иҒ”иҖҢжҲҗгҖӮдёҖиҲ¬жғ…еҶөдёӢпјҢеҸҜз”ЁдёӢејҸиҝӣиЎҢдј°з®—пјҡвқ–

ејҸдёӯ nвҖ”вҖ”иЎ¬еһ«еұӮж•°пјӣmвҖ”вҖ”жҺҘи§Ұйқўж•°гҖӮз»қзјҳзүҮи¶Ҡи–„пјҢзғӯйҳ»е°ұи¶Ҡе°ҸгҖӮдёәеҮҸе°ҸжҺҘи§Ұзғӯйҳ»пјҢеҸҜеңЁжҺҘи§ҰйқўдёҠж¶ӮдёҖеұӮи–„зҡ„еҜјзғӯзЎ…и„ӮжҲ–зЎ…жІ№гҖӮдҪҶжҳҜпјҢе®ғ们еңЁй•ҝжңҹе·ҘдҪңеҗҺпјҢжҳ“жҢҘеҸ‘еҸҳжҲҗдёҖз§ҚжІ№йӣҫжІүз§ҜеңЁдёҖдәӣжҸ’件表йқўдёҠпјҢйҖ жҲҗжҺҘи§Ұж•…йҡңгҖӮв‘Ө ж•ЈзғӯеҷЁзғӯйҳ»RfгҖӮж•ЈзғӯеҷЁзғӯйҳ»з”ұеҜ№жөҒзғӯйҳ»Rdlе’Ңиҫҗе°„зғӯйҳ»Rfs并иҒ”иҖҢжҲҗгҖӮдёҖиҲ¬жғ…еҶөдёӢпјҢеҸҜз”ЁдёӢејҸиҝӣиЎҢдј°з®—пјҡвқ–

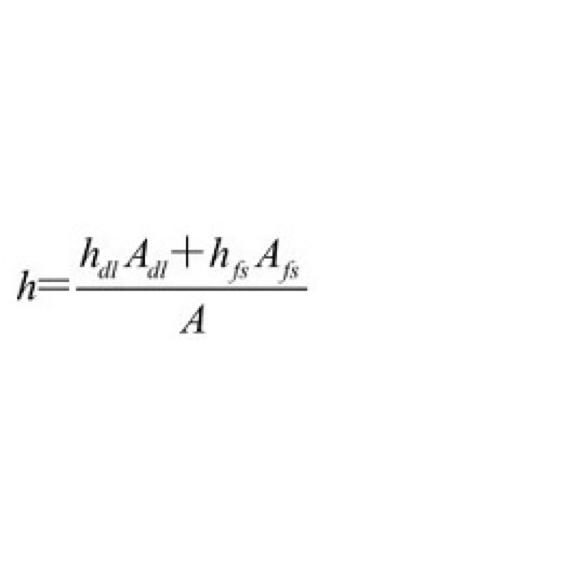

ејҸдёӯ hвҖ”вҖ”з»јеҗҲжҚўзғӯзі»ж•°пјҲW/пјҲm2В·в„ғпјүпјүпјӣAвҖ”вҖ”ж•ЈзғӯеҷЁзҡ„жҖ»ж•Јзғӯйқўз§ҜпјҲm2пјүпјӣО·вҖ”вҖ”ж•ЈзғӯеҷЁзҡ„ж•ҲзҺҮгҖӮз»јеҗҲжҚўзғӯзі»ж•°hеҸҜз”ұдёӢејҸи®Ўз®—пјҡвқ–

ејҸдёӯ hвҖ”вҖ”з»јеҗҲжҚўзғӯзі»ж•°пјҲW/пјҲm2В·в„ғпјүпјүпјӣAвҖ”вҖ”ж•ЈзғӯеҷЁзҡ„жҖ»ж•Јзғӯйқўз§ҜпјҲm2пјүпјӣО·вҖ”вҖ”ж•ЈзғӯеҷЁзҡ„ж•ҲзҺҮгҖӮз»јеҗҲжҚўзғӯзі»ж•°hеҸҜз”ұдёӢејҸи®Ўз®—пјҡвқ–

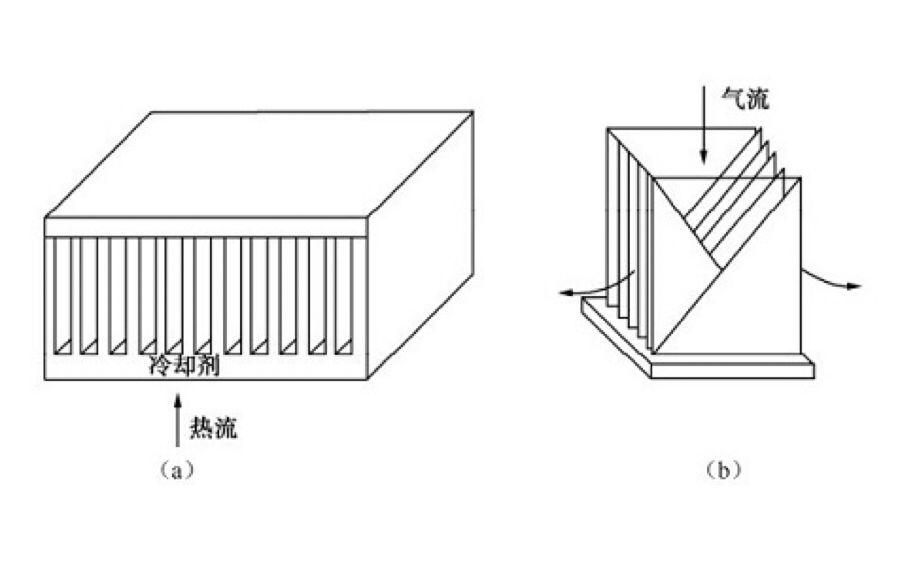

ејҸдёӯ hdlвҖ”вҖ”еҜ№жөҒжҚўзғӯзі»ж•°пјҲW/пјҲm2В·в„ғпјүпјүпјӣhfsвҖ”вҖ”иҫҗе°„жҚўзғӯзі»ж•°пјҲW/пјҲm2В·в„ғпјүпјүпјӣAdlгҖҒAfsвҖ”вҖ”еҲҶеҲ«дёәеҜ№жөҒжҚўзғӯдёҺиҫҗе°„жҚўзғӯзҡ„йқўз§ҜпјҲm2пјүгҖӮдәҢгҖҒеҫ®йҖҡйҒ“ж•ЈзғӯеҷЁ20дё–зәӘ80е№ҙд»ЈеҲқпјҢTuckermanе’ҢPeaseз ”з©¶зҡ„ж°ҙеҶ·еҫ®йҖҡйҒ“ж•ЈзғӯеҷЁеә”з”ЁдәҺи¶…еӨ§и§„жЁЎйӣҶжҲҗз”өи·Ҝзҡ„ж•ЈзғӯеҸ–еҫ—дәҶжҲҗеҠҹгҖӮ他们用50Ојmе®ҪпјҢ300Ојmж·ұзҡ„иӮӢзүҮеҫ®йҖҡйҒ“пјҢеңЁ1cm2иҠҜзүҮдёҠиғҪж•ЈеҺ»790Wзҡ„зғӯйҮҸпјҢдё”иғҪдҪҝиҠҜзүҮзҡ„иЎЁйқўжё©еәҰдҪҺдәҺ71в„ғпјҢеҰӮеӣҫ2пјҲaпјүжүҖзӨәгҖӮеӣҫ2пјҲbпјүжүҖзӨәдёәдёүи§’еҪўиӮӢзүҮз»„жҲҗзҡ„еҫ®йҖҡйҒ“ж•ЈзғӯеҷЁпјҢеҶ·еҚҙз©әж°”з»ҸйҖҡйЈҺзі»з»ҹд»Һж•ЈзғӯзүҮйЎ¶йғЁеһӮзӣҙе°„жөҒиҝӣе…ҘпјҢйҡҸеҗҺж”№еҸҳж–№еҗ‘пјҢж°ҙе№іж–№еҗ‘жөҒеҮәпјҢж•ЈзғӯеҷЁиҮізҺҜеўғзҡ„зғӯйҳ»иҫғе°ҸгҖӮйЈҺеҶ·еҫ®йҖҡйҒ“ж•ЈзғӯеҷЁеҶ·еҚҙзҡ„ж•ҲжһңдјҳдәҺдёҖиҲ¬зҡ„ж¶ІдҪ“еҶ·еҚҙж•ҲжһңгҖӮйҮҮз”Ёеҫ®йҖҡйҒ“ж•ЈзғӯеҷЁзҡ„йЈҺеҶ·/ж¶ІеҶ·иЈ…зҪ®зҡ„ж•ЈзғӯжөҒеҜҶеәҰеҸҜй«ҳиҫҫжҜҸе№іж–№еҺҳзұіеҮ зҷҫз“ҰпјҢжҳҜй«ҳз»„иЈ…дёҺй«ҳзғӯжөҒеҜҶеәҰеҠҹзҺҮеҷЁд»¶зҡ„й«ҳж•Ҳж•ЈзғӯеҷЁд№ӢдёҖгҖӮйүҙдәҺеҫ®йҖҡйҒ“ж•ЈзғӯеҷЁзҡ„зү№ж®Ҡдј зғӯжңәзҗҶпјҢе…¶дј зғӯиғҪеҠӣйҡҸиӮӢзүҮй—ҙи·қзҡ„зј©е°ҸиҖҢеўһеҠ пјҢе…ёеһӢзҡ„ж¶ІеҶ·ејҸеҫ®йҖҡйҒ“ж•ЈзғӯеҷЁзҡ„иӮӢзүҮй—ҙи·қеҸҜе°ҸеҲ°60пҪһ80ОјmгҖӮвқ–

ејҸдёӯ hdlвҖ”вҖ”еҜ№жөҒжҚўзғӯзі»ж•°пјҲW/пјҲm2В·в„ғпјүпјүпјӣhfsвҖ”вҖ”иҫҗе°„жҚўзғӯзі»ж•°пјҲW/пјҲm2В·в„ғпјүпјүпјӣAdlгҖҒAfsвҖ”вҖ”еҲҶеҲ«дёәеҜ№жөҒжҚўзғӯдёҺиҫҗе°„жҚўзғӯзҡ„йқўз§ҜпјҲm2пјүгҖӮдәҢгҖҒеҫ®йҖҡйҒ“ж•ЈзғӯеҷЁ20дё–зәӘ80е№ҙд»ЈеҲқпјҢTuckermanе’ҢPeaseз ”з©¶зҡ„ж°ҙеҶ·еҫ®йҖҡйҒ“ж•ЈзғӯеҷЁеә”з”ЁдәҺи¶…еӨ§и§„жЁЎйӣҶжҲҗз”өи·Ҝзҡ„ж•ЈзғӯеҸ–еҫ—дәҶжҲҗеҠҹгҖӮ他们用50Ојmе®ҪпјҢ300Ојmж·ұзҡ„иӮӢзүҮеҫ®йҖҡйҒ“пјҢеңЁ1cm2иҠҜзүҮдёҠиғҪж•ЈеҺ»790Wзҡ„зғӯйҮҸпјҢдё”иғҪдҪҝиҠҜзүҮзҡ„иЎЁйқўжё©еәҰдҪҺдәҺ71в„ғпјҢеҰӮеӣҫ2пјҲaпјүжүҖзӨәгҖӮеӣҫ2пјҲbпјүжүҖзӨәдёәдёүи§’еҪўиӮӢзүҮз»„жҲҗзҡ„еҫ®йҖҡйҒ“ж•ЈзғӯеҷЁпјҢеҶ·еҚҙз©әж°”з»ҸйҖҡйЈҺзі»з»ҹд»Һж•ЈзғӯзүҮйЎ¶йғЁеһӮзӣҙе°„жөҒиҝӣе…ҘпјҢйҡҸеҗҺж”№еҸҳж–№еҗ‘пјҢж°ҙе№іж–№еҗ‘жөҒеҮәпјҢж•ЈзғӯеҷЁиҮізҺҜеўғзҡ„зғӯйҳ»иҫғе°ҸгҖӮйЈҺеҶ·еҫ®йҖҡйҒ“ж•ЈзғӯеҷЁеҶ·еҚҙзҡ„ж•ҲжһңдјҳдәҺдёҖиҲ¬зҡ„ж¶ІдҪ“еҶ·еҚҙж•ҲжһңгҖӮйҮҮз”Ёеҫ®йҖҡйҒ“ж•ЈзғӯеҷЁзҡ„йЈҺеҶ·/ж¶ІеҶ·иЈ…зҪ®зҡ„ж•ЈзғӯжөҒеҜҶеәҰеҸҜй«ҳиҫҫжҜҸе№іж–№еҺҳзұіеҮ зҷҫз“ҰпјҢжҳҜй«ҳз»„иЈ…дёҺй«ҳзғӯжөҒеҜҶеәҰеҠҹзҺҮеҷЁд»¶зҡ„й«ҳж•Ҳж•ЈзғӯеҷЁд№ӢдёҖгҖӮйүҙдәҺеҫ®йҖҡйҒ“ж•ЈзғӯеҷЁзҡ„зү№ж®Ҡдј зғӯжңәзҗҶпјҢе…¶дј зғӯиғҪеҠӣйҡҸиӮӢзүҮй—ҙи·қзҡ„зј©е°ҸиҖҢеўһеҠ пјҢе…ёеһӢзҡ„ж¶ІеҶ·ејҸеҫ®йҖҡйҒ“ж•ЈзғӯеҷЁзҡ„иӮӢзүҮй—ҙи·қеҸҜе°ҸеҲ°60пҪһ80ОјmгҖӮвқ–

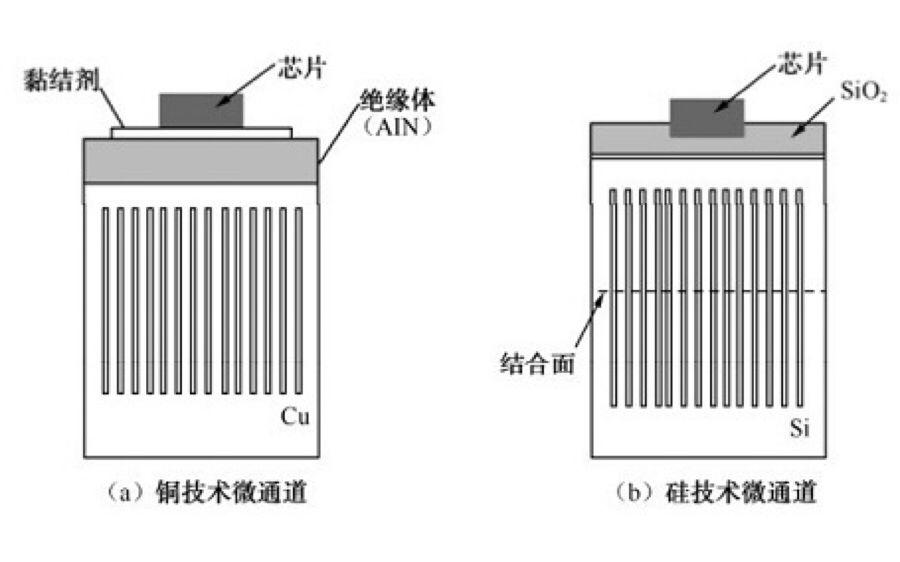

еӣҫ2еӣҫ3жүҖзӨәдёәдёӨз§ҚдёҚеҗҢжқҗж–ҷеҫ®йҖҡйҒ“зҡ„з»“жһ„зӨәж„ҸеӣҫгҖӮе…¶дёӯеӣҫ3пјҲaпјүжҳҜиҠҜзүҮйҖҡиҝҮAINеҹәжқҝе’Ңеҫ®йҖҡйҒ“ж•ЈзғӯеҷЁзӣёиҝһпјҢж•ЈзғӯеҷЁжқҗж–ҷдёәй“ңпјҢеҫ®йҖҡйҒ“йҮҮз”ЁжҝҖе…үеҲҮеүІжҲ–зІҫеҜҶй’»еӯ”жҠҖжңҜеңЁй“ңжқҗж–ҷдёҠеҲҮеүІиҖҢжҲҗгҖӮж§ҪйҒ“зҡ„е®Ҫдёә200ОјmпјҢй«ҳдёә600ОјmгҖӮеңЁзғӯжөҒеҜҶеәҰдёә400W/cm2зҡ„жғ…еҶөдёӢпјҢеҸҜд»ҘдҝқиҜҒиҠҜзүҮзҡ„жңҖеӨ§жё©еҚҮдёҚи¶…иҝҮ40в„ғгҖӮиҝҷз§Қж•ЈзғӯеҷЁзҡ„зјәзӮ№жҳҜй“ңгҖҒAINгҖҒзЎ…еҸҠиҠҜзүҮй»Ҹз»“еүӮзҡ„зғӯиҶЁиғҖзі»ж•°зӣёе·®еҫҲеӨ§пјҢеңЁжё©е·®иҫғеӨ§ж—¶пјҢе°Ҷдә§з”ҹиҫғеӨ§зҡ„зғӯеә”еҠӣпјҢжҳ“жҚҹеқҸж•ЈзғӯеҷЁжҲ–з”өеӯҗеҷЁд»¶гҖӮиҖҢдё”йҖҡйҒ“зҡ„й«ҳе®ҪжҜ”иҫғеӨ§пјҢеңЁеҶ·еҚҙж¶ІжөҒйҖҹжҜ”иҫғеӨ§ж—¶пјҢй“ңиӮӢзүҮжҳ“еҸҳеҪўпјҢеҪұе“ҚеҶ·еҚҙж•ҲжһңгҖӮеӣҫ3пјҲbпјүжҳҜз”ЁзЎ…жқҗж–ҷеҲ¶жҲҗзҡ„еҫ®йҖҡйҒ“ж•ЈзғӯеҷЁпјҢеҸҜд»ҘеҫҲеҘҪең°ж¶ҲйҷӨзғӯеә”еҠӣзҡ„еҪұе“Қй—®йўҳгҖӮиҖҢдё”йӣҶжҲҗз”өи·Ҝзҡ„иҠҜзүҮеҸҜд»ҘзӣҙжҺҘеҒҡеңЁж•ЈзғӯеҷЁзҡ„еҹәжқҝдёҠпјҲдёӯй—ҙжңүSiO2йҡ”зҰ»еұӮпјүпјҢдёҚйңҖиҰҒй»Ҹз»“жқҗж–ҷпјҢе…¶еҜјзғӯзғӯйҳ»д№ҹеӨ§еӨ§еҮҸе°ҸдәҶгҖӮдёәдәҶеҠ е·Ҙж–№дҫҝпјҢзЎ…жқҗж–ҷеҫ®йҖҡйҒ“ж•ЈзғӯеҷЁеҸҜеҒҡжҲҗдёҠдёӢдёӨдёӘйғЁеҲҶпјҢдҪҝз”Ёж—¶е°Ҷе…¶з»„еҗҲеңЁдёҖиө·гҖӮж§ҪйҒ“зҡ„еҠ е·ҘеҸҜйҮҮз”Ёе№ІгҖҒж№ҝжі•еҲ»иҡҖгҖӮвқ–

еӣҫ2еӣҫ3жүҖзӨәдёәдёӨз§ҚдёҚеҗҢжқҗж–ҷеҫ®йҖҡйҒ“зҡ„з»“жһ„зӨәж„ҸеӣҫгҖӮе…¶дёӯеӣҫ3пјҲaпјүжҳҜиҠҜзүҮйҖҡиҝҮAINеҹәжқҝе’Ңеҫ®йҖҡйҒ“ж•ЈзғӯеҷЁзӣёиҝһпјҢж•ЈзғӯеҷЁжқҗж–ҷдёәй“ңпјҢеҫ®йҖҡйҒ“йҮҮз”ЁжҝҖе…үеҲҮеүІжҲ–зІҫеҜҶй’»еӯ”жҠҖжңҜеңЁй“ңжқҗж–ҷдёҠеҲҮеүІиҖҢжҲҗгҖӮж§ҪйҒ“зҡ„е®Ҫдёә200ОјmпјҢй«ҳдёә600ОјmгҖӮеңЁзғӯжөҒеҜҶеәҰдёә400W/cm2зҡ„жғ…еҶөдёӢпјҢеҸҜд»ҘдҝқиҜҒиҠҜзүҮзҡ„жңҖеӨ§жё©еҚҮдёҚи¶…иҝҮ40в„ғгҖӮиҝҷз§Қж•ЈзғӯеҷЁзҡ„зјәзӮ№жҳҜй“ңгҖҒAINгҖҒзЎ…еҸҠиҠҜзүҮй»Ҹз»“еүӮзҡ„зғӯиҶЁиғҖзі»ж•°зӣёе·®еҫҲеӨ§пјҢеңЁжё©е·®иҫғеӨ§ж—¶пјҢе°Ҷдә§з”ҹиҫғеӨ§зҡ„зғӯеә”еҠӣпјҢжҳ“жҚҹеқҸж•ЈзғӯеҷЁжҲ–з”өеӯҗеҷЁд»¶гҖӮиҖҢдё”йҖҡйҒ“зҡ„й«ҳе®ҪжҜ”иҫғеӨ§пјҢеңЁеҶ·еҚҙж¶ІжөҒйҖҹжҜ”иҫғеӨ§ж—¶пјҢй“ңиӮӢзүҮжҳ“еҸҳеҪўпјҢеҪұе“ҚеҶ·еҚҙж•ҲжһңгҖӮеӣҫ3пјҲbпјүжҳҜз”ЁзЎ…жқҗж–ҷеҲ¶жҲҗзҡ„еҫ®йҖҡйҒ“ж•ЈзғӯеҷЁпјҢеҸҜд»ҘеҫҲеҘҪең°ж¶ҲйҷӨзғӯеә”еҠӣзҡ„еҪұе“Қй—®йўҳгҖӮиҖҢдё”йӣҶжҲҗз”өи·Ҝзҡ„иҠҜзүҮеҸҜд»ҘзӣҙжҺҘеҒҡеңЁж•ЈзғӯеҷЁзҡ„еҹәжқҝдёҠпјҲдёӯй—ҙжңүSiO2йҡ”зҰ»еұӮпјүпјҢдёҚйңҖиҰҒй»Ҹз»“жқҗж–ҷпјҢе…¶еҜјзғӯзғӯйҳ»д№ҹеӨ§еӨ§еҮҸе°ҸдәҶгҖӮдёәдәҶеҠ е·Ҙж–№дҫҝпјҢзЎ…жқҗж–ҷеҫ®йҖҡйҒ“ж•ЈзғӯеҷЁеҸҜеҒҡжҲҗдёҠдёӢдёӨдёӘйғЁеҲҶпјҢдҪҝз”Ёж—¶е°Ҷе…¶з»„еҗҲеңЁдёҖиө·гҖӮж§ҪйҒ“зҡ„еҠ е·ҘеҸҜйҮҮз”Ёе№ІгҖҒж№ҝжі•еҲ»иҡҖгҖӮвқ–

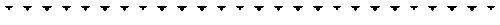

еӣҫ3еҫ®йҖҡйҒ“ж•ЈзғӯеҷЁе…·жңүйқһеёёй«ҳзҡ„еҜ№жөҒжҚўзғӯзі»ж•°пјҲжҳҜжҷ®йҖҡж•ЈзғӯеҷЁзҡ„60 еҖҚпјүпјҢиҖҢдё”дҪ“з§Ҝе°ҸпјҢжҳҜдёҖз§Қз”ЁеңЁй«ҳзғӯжөҒеҜҶеәҰз”өеӯҗе…ғеҷЁд»¶ж•Јзғӯзҡ„зҗҶжғіж•ЈзғӯеҷЁгҖӮеӣҫ4жҳҜе°ҶеӨҡиҠҜзүҮжЁЎеқ—пјҲMCMпјүиЈ…еңЁеҫ®йҖҡйҒ“ж•ЈзғӯеҷЁеҶ…зҡ„з»“жһ„пјҢMCMеҶ…жңү6дёӘйӣҶжҲҗз”өи·ҜиҠҜзүҮпјҢжңҖеӨ§еҠҹиҖ—жҳҜ1200WгҖӮвқ–

еӣҫ3еҫ®йҖҡйҒ“ж•ЈзғӯеҷЁе…·жңүйқһеёёй«ҳзҡ„еҜ№жөҒжҚўзғӯзі»ж•°пјҲжҳҜжҷ®йҖҡж•ЈзғӯеҷЁзҡ„60 еҖҚпјүпјҢиҖҢдё”дҪ“з§Ҝе°ҸпјҢжҳҜдёҖз§Қз”ЁеңЁй«ҳзғӯжөҒеҜҶеәҰз”өеӯҗе…ғеҷЁд»¶ж•Јзғӯзҡ„зҗҶжғіж•ЈзғӯеҷЁгҖӮеӣҫ4жҳҜе°ҶеӨҡиҠҜзүҮжЁЎеқ—пјҲMCMпјүиЈ…еңЁеҫ®йҖҡйҒ“ж•ЈзғӯеҷЁеҶ…зҡ„з»“жһ„пјҢMCMеҶ…жңү6дёӘйӣҶжҲҗз”өи·ҜиҠҜзүҮпјҢжңҖеӨ§еҠҹиҖ—жҳҜ1200WгҖӮвқ–

еӣҫ4дёүгҖҒж•ЈзғӯеҷЁдјҳеҢ–и®ҫи®ЎзҺ°жңүзҡ„ж•ЈзғӯеҷЁеҹәжң¬дёҠжІЎжңүз»ҸиҝҮдёҘж јзҡ„ж•°еҖјеҲҶжһҗдёҺи®Ўз®—пјҢе…¶зү№жҖ§еҸӮж•°еӨ§йғЁеҲҶз”ұе®һйӘҢжөӢеҫ—гҖӮдёәдәҶдҪҝж•ЈзғӯеҷЁзҡ„зғӯйҳ»жңҖе°ҸпјҢж•ЈзғӯеҷЁж•ҲжһңжңҖдҪіпјҢеә”еҜ№ж•ЈзғӯеҷЁиҝӣиЎҢдјҳеҢ–и®ҫи®ЎгҖӮдјҳеҢ–ж–№жЎҲдё»иҰҒиҖғиҷ‘ж•ЈзғӯеҷЁеңЁзү№е®ҡжқЎд»¶дёӢзҡ„зғӯжҖ§иғҪпјҢд»ҘеҸҠе·ҘдҪңзҺҜеўғеҜ№ж•ЈзғӯжҖ§иғҪзҡ„еҪұе“ҚзӯүгҖӮеңЁдјҳеҢ–и®ҫи®ЎдёӯйңҖжҺ§еҲ¶зҡ„еҸӮж•°жңүпјҡиӮӢзүҮй«ҳеәҰгҖҒиӮӢзүҮеҺҡеәҰпјҲжҲ–иӮӢй—ҙи·қпјүгҖҒиӮӢзүҮй•ҝеәҰгҖҒиӮӢзүҮж•°йҮҸгҖҒиӮӢзүҮеҪўзҠ¶гҖҒиӮӢеҹәеҺҡеәҰд»ҘеҸҠж•ЈзғӯеҷЁзҡ„жқҗж–ҷзӯүгҖӮи®ҫи®ЎзәҰжқҹеҸӮж•°еҢ…жӢ¬пјҡеҶ·еҚҙжөҒдҪ“зҡ„жөҒйҖҹгҖҒжөҒдҪ“е…ҘеҸЈеӨ„зҡ„жЁӘжҲӘйқўз§Ҝе°әеҜёгҖҒжөҒдҪ“жөҒеҠЁзҡ„йҳ»еҠӣпјҲеҺӢйҷҚпјүгҖҒж•ЈзғӯйҮҸгҖҒзҺҜеўғжё©еәҰгҖҒж•ЈзғӯеҷЁзҡ„жңҖй«ҳжё©еәҰгҖҒжңҖеӨ§е°әеҜёгҖҒеҜ№йҮҚеҠӣеҪұе“Қзҡ„дҝ®жӯЈд»ҘеҸҠз»ҸжөҺжҲҗжң¬зӯүгҖӮеӣ жӯӨпјҢж•ЈзғӯеҷЁзҡ„дјҳеҢ–й—®йўҳе®һйҷ…дёҠжҳҜдёҖдёӘжңүзәҰжқҹеӨҡеҸҳйҮҸзҡ„дјҳеҢ–й—®йўҳпјҢе…¶зӣ®ж ҮеҮҪж•°жҳҜж•ЈзғӯеҷЁзҡ„зғӯйҳ»пјҢи®ҫи®ЎеҸҳйҮҸе°ұжҳҜи®ҫи®ЎжҺ§еҲ¶еҸӮж•°гҖӮеӣ жӯӨпјҢж•ЈзғӯеҷЁзҡ„дјҳеҢ–еҸҜйҮҮз”ЁеҸӮж•°еҲҶжһҗжі•пјҢеҚідёҖж¬ЎйҖүдёҖдёӘеҸӮж•°дҪңдёәзӢ¬з«ӢеҸҳйҮҸпјҢиҖҢе…¶д»–еҸӮж•°дҝқжҢҒдёҚеҸҳзҡ„з ”з©¶ж–№жі•гҖӮз”ұдәҺж•ЈзғӯеҷЁдјҳеҢ–й—®йўҳзҡ„зӣ®ж ҮеҮҪж•°жІЎжңүзӣҙжҺҘзҡ„жҳҫзӨәиЎЁиҫҫејҸпјҢеҸҜйҮҮз”ЁеӨҚеҗҲеҪўжі•иҝӣиЎҢжұӮи§ЈпјҢеӨҚеҗҲеҪўжі•жҳҜзәҰжқҹзӣҙжҺҘжҗңзҙўжі•зҡ„дёҖз§ҚпјҢеңЁеҸҜиЎҢеҹҹдёӯзӣҙжҺҘжҜ”иҫғеҮҪж•°еҖјпјҢдёҚж–ӯз”ЁжӯӨж”№иҝӣзӮ№жқҘд»ЈжӣҝжңҖеқҸзӮ№пјҢд»ҺиҖҢеҜ»еҫ—жңҖдјҳзӮ№гҖӮиҝҷз§Қж–№жі•еҜ№зӣ®ж ҮеҮҪж•°е’ҢзәҰжқҹеҮҪж•°зҡ„иҝһз»ӯжҖ§еҸҠеҸҜеҫ®жҖ§жІЎжңүиҰҒжұӮгҖӮ

еӣҫ4дёүгҖҒж•ЈзғӯеҷЁдјҳеҢ–и®ҫи®ЎзҺ°жңүзҡ„ж•ЈзғӯеҷЁеҹәжң¬дёҠжІЎжңүз»ҸиҝҮдёҘж јзҡ„ж•°еҖјеҲҶжһҗдёҺи®Ўз®—пјҢе…¶зү№жҖ§еҸӮж•°еӨ§йғЁеҲҶз”ұе®һйӘҢжөӢеҫ—гҖӮдёәдәҶдҪҝж•ЈзғӯеҷЁзҡ„зғӯйҳ»жңҖе°ҸпјҢж•ЈзғӯеҷЁж•ҲжһңжңҖдҪіпјҢеә”еҜ№ж•ЈзғӯеҷЁиҝӣиЎҢдјҳеҢ–и®ҫи®ЎгҖӮдјҳеҢ–ж–№жЎҲдё»иҰҒиҖғиҷ‘ж•ЈзғӯеҷЁеңЁзү№е®ҡжқЎд»¶дёӢзҡ„зғӯжҖ§иғҪпјҢд»ҘеҸҠе·ҘдҪңзҺҜеўғеҜ№ж•ЈзғӯжҖ§иғҪзҡ„еҪұе“ҚзӯүгҖӮеңЁдјҳеҢ–и®ҫи®ЎдёӯйңҖжҺ§еҲ¶зҡ„еҸӮж•°жңүпјҡиӮӢзүҮй«ҳеәҰгҖҒиӮӢзүҮеҺҡеәҰпјҲжҲ–иӮӢй—ҙи·қпјүгҖҒиӮӢзүҮй•ҝеәҰгҖҒиӮӢзүҮж•°йҮҸгҖҒиӮӢзүҮеҪўзҠ¶гҖҒиӮӢеҹәеҺҡеәҰд»ҘеҸҠж•ЈзғӯеҷЁзҡ„жқҗж–ҷзӯүгҖӮи®ҫи®ЎзәҰжқҹеҸӮж•°еҢ…жӢ¬пјҡеҶ·еҚҙжөҒдҪ“зҡ„жөҒйҖҹгҖҒжөҒдҪ“е…ҘеҸЈеӨ„зҡ„жЁӘжҲӘйқўз§Ҝе°әеҜёгҖҒжөҒдҪ“жөҒеҠЁзҡ„йҳ»еҠӣпјҲеҺӢйҷҚпјүгҖҒж•ЈзғӯйҮҸгҖҒзҺҜеўғжё©еәҰгҖҒж•ЈзғӯеҷЁзҡ„жңҖй«ҳжё©еәҰгҖҒжңҖеӨ§е°әеҜёгҖҒеҜ№йҮҚеҠӣеҪұе“Қзҡ„дҝ®жӯЈд»ҘеҸҠз»ҸжөҺжҲҗжң¬зӯүгҖӮеӣ жӯӨпјҢж•ЈзғӯеҷЁзҡ„дјҳеҢ–й—®йўҳе®һйҷ…дёҠжҳҜдёҖдёӘжңүзәҰжқҹеӨҡеҸҳйҮҸзҡ„дјҳеҢ–й—®йўҳпјҢе…¶зӣ®ж ҮеҮҪж•°жҳҜж•ЈзғӯеҷЁзҡ„зғӯйҳ»пјҢи®ҫи®ЎеҸҳйҮҸе°ұжҳҜи®ҫи®ЎжҺ§еҲ¶еҸӮж•°гҖӮеӣ жӯӨпјҢж•ЈзғӯеҷЁзҡ„дјҳеҢ–еҸҜйҮҮз”ЁеҸӮж•°еҲҶжһҗжі•пјҢеҚідёҖж¬ЎйҖүдёҖдёӘеҸӮж•°дҪңдёәзӢ¬з«ӢеҸҳйҮҸпјҢиҖҢе…¶д»–еҸӮж•°дҝқжҢҒдёҚеҸҳзҡ„з ”з©¶ж–№жі•гҖӮз”ұдәҺж•ЈзғӯеҷЁдјҳеҢ–й—®йўҳзҡ„зӣ®ж ҮеҮҪж•°жІЎжңүзӣҙжҺҘзҡ„жҳҫзӨәиЎЁиҫҫејҸпјҢеҸҜйҮҮз”ЁеӨҚеҗҲеҪўжі•иҝӣиЎҢжұӮи§ЈпјҢеӨҚеҗҲеҪўжі•жҳҜзәҰжқҹзӣҙжҺҘжҗңзҙўжі•зҡ„дёҖз§ҚпјҢеңЁеҸҜиЎҢеҹҹдёӯзӣҙжҺҘжҜ”иҫғеҮҪж•°еҖјпјҢдёҚж–ӯз”ЁжӯӨж”№иҝӣзӮ№жқҘд»ЈжӣҝжңҖеқҸзӮ№пјҢд»ҺиҖҢеҜ»еҫ—жңҖдјҳзӮ№гҖӮиҝҷз§Қж–№жі•еҜ№зӣ®ж ҮеҮҪж•°е’ҢзәҰжқҹеҮҪж•°зҡ„иҝһз»ӯжҖ§еҸҠеҸҜеҫ®жҖ§жІЎжңүиҰҒжұӮгҖӮ

й•ҝжҢүдәҢз»ҙз ҒиҜҶеҲ«е…іжіЁжҲ‘们