摘要

由于CBGA具有电感小、散热效率高、对湿气不敏感以及封装密度高等优异的特性,在军工、航天电子产品中得到了广泛应用。因此,CBGA焊点的可靠性备受关注。本文基于CBGA的陶瓷基底与PCB板材的热膨胀系数(CTE)差异,探讨了无铅、高铅CBGA焊点的失效模式,并探究了底部填充工艺对焊点可靠性的改善机理及对焊点失效现象的影响。

关键词:CBGA;热膨胀系数;底部填充;失效模式

1 前言

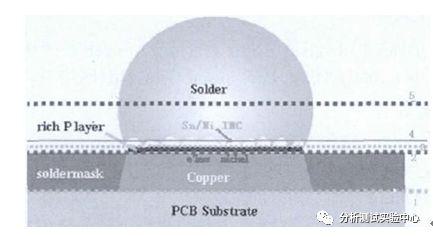

一般标准的表面贴装回流焊接所采用的峰值温度为220℃左右,而无铅CBGA器件、高铅CBGA器件的焊球熔点分别为217℃和300℃左右。在正常的回流焊中,仅能够熔化焊膏,却不能使CBGA的焊球完全熔化。实际应用中,对于CBGA焊接通常在有铅回流条件下进行,对于无铅CBGA器件,无铅焊球可以部分熔化与有铅焊料相互融合,形成有铅/无铅混合焊点;对于高铅CBGA器件,焊料填充在高铅焊球的周围,形成有铅/高铅混合焊点,但由于是在两个不同的 Sn/Pb 合金结构之间形成互连,在焊膏和焊球之间的界面实际上不复存在[1]。

目前已有较多研究对上述两类焊点在热载荷下的应力、应变分布进行了大量的仿真分析和实验验证,通常认为:焊球的上、下两端与焊盘连接处是BGA类焊点的应力集中区域,焊点的失效是由于温度循环下材料的蠕变引起焊点疲劳所致。但鲜有文章同时对两种类型焊点的失效模式进行分析、对比,并详细讨论Underfill工艺对焊点可靠性的改善机制。

本文通过对不同焊球类型的CBGA焊点以及是否使用填充材料的CBGA焊点的温度冲击循环测试的失效现象进行分析,对有铅/无铅CBGA焊点、有铅/高铅CBGA焊点的典型热致失效模式以及底部填充胶对上述两类焊点可靠性的改善机理进行探讨。

2 实验部分

2.1 实验材料

实验所涉及的主要材料包括测试PCB、CBGA(256)、无铅焊球(0.76mm)、高铅焊球(0.76mm)、有铅焊料、底部填充胶。各材料的相关参数如表1所示:

表1 实验材料的性能参数

名称 | 主体成分 | CTE(ppm/℃) | 熔点(℃) | 弹性模量(GPa) |

PCB基板 | FR-4环氧树脂 | 16 | >300℃ | 11 |

CBGA基底 | 氧化铝 | 9 | >300℃ | 300 |

有铅焊料 | 63Sn37Pb | 24.5 | 183~189 | / |

无铅焊球 | Sn-3.0Ag-0.5Cu | 25.4 | 221 | / |

高铅焊球 | 10Sn90Pb | 27.9 | 299 | 15.16 |

填充胶(3080) | 环氧树脂 | 55(<113℃) | >300℃ | 3.4 |

本次实验一共提供4组CBGA焊点作为考察对象,详细的参数如下表2所示:

表2焊点的工艺条件

焊球类型 | 是否采用Underfill工艺 | |

A组 | 无铅(SAC305) | 否 |

B组 | 无铅(SAC305) | 是 |

C组 | 高铅(10Sn90Pb) | 否 |

D组 | 高铅(10Sn90Pb) | 是 |

2.2 实验设计

实验流程:

PCB制作→CBGA植球→贴装、回流焊接→通短路测试→电阻测试系统组装→温度冲击测试→收集失效焊点数据→分析结论

实验条件:

a.回流炉温:传统有铅回流炉温,焊点实测峰值温度为220~225℃;

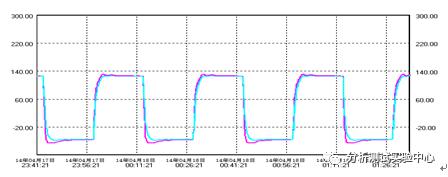

b.测试条件:本文涉及的温度冲击循环测试按照IPC-TM-650 2.6.7.2b《温度冲击试验》中的实验条件D(详见图1、图2)进行[2],过程中以测试网络的电阻变化率≥10%为失效判据。另外,通过对失效焊点的金相切片观察和SEM观察结果,记录失效现象。

.

图1 温度冲击测试条件 图2 温度变化曲线

3 温度冲击载荷对CBGA焊点的影响分析

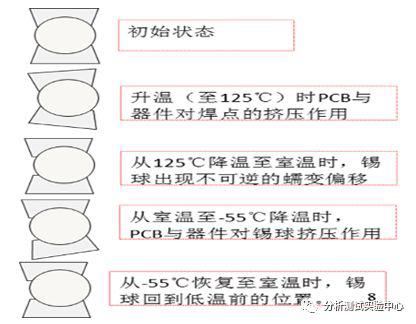

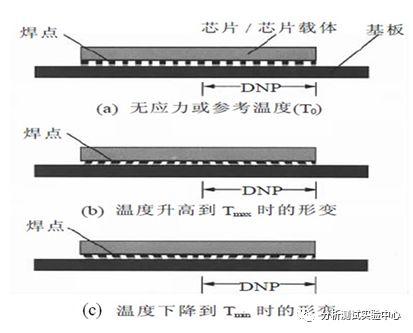

由于温度冲击引起的疲劳失效,属于热致失效的范畴[3]。焊点热致失效的根本原因是由于元器件、PCB和焊料之间的热膨胀系数(CTE)不匹配。当环境温度发生变化(或元器件受热),由于器件与PCB的CTE不一致,焊点内部就会产生热应力,应力的周期变化导致焊点的疲劳失效。在温度冲击测试中,焊点发生的失效模式主要是蠕变失效。大多数金属材料在熔点的0.6倍以上会出现明显的蠕变,在熔点的0.6倍(K氏温度)以下,蠕变会大幅度减少,呈现良好的弹塑性。Sn63Pb37有铅焊料的蠕变温度为0.6℃,Sn10Pb90的蠕变温度约为61.8℃。因此,焊点在温度冲击循环测试的高温段的热变形为不可逆的塑性变形,在低温段的热变形为可逆的弹性变形;由于PCB的CTE比陶瓷基板大,二者将发生相对运动,在高温段(125℃)PCB将锡球向器件中心挤压,尽管每次冲击的偏移量很小,但这个偏移量将随着测试循环次数增多而逐渐积累,最后造成焊点出现裂纹,导致失效。在单个温度冲击测试循环中,焊点和器件的偏移过程如图3[4]、图4所示[5]:

图3 单个焊点的偏移过程

图4 器件整体的偏移过程

4结果与讨论

图5 BGA焊点失效断裂位置示意图

图5是BGA焊点可能发生失效断裂的常见类型。若断口发生在2、3、4三个位置中的任意位置,则为焊接失效;若焊点断裂发生在位置1,即焊盘与基材分离表示焊点的可靠性合格;若焊点断裂发生在位置5,即为塑性断裂[6]。

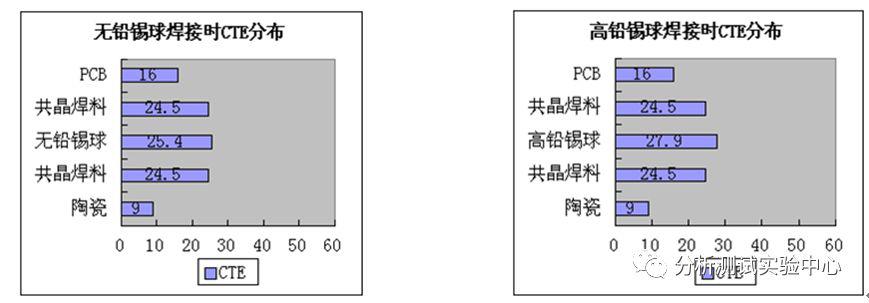

将带有无铅焊球、高铅焊球的CBGA与有铅焊料、PCB进行回流焊接时,各材料力学性能如表1所示;无铅CBGA焊点、高铅CBGA焊点的CTE匹配性情况如图2所示。

图6 有铅、高铅焊球CBGA焊接时材料的CTE匹配情况

从图6中可以看出,无铅、高铅焊球的CTE很接近,所形成的混合焊点在温度载荷下的可靠性则主要决定于焊球本身的大小和性能。但10Sn90Pb焊球的熔点高、模量低、延伸率好,吸收和抵消应变的能力强[5],这是10Sn90Pb成为CBGA焊球主流材料的主要原因。

本文涉及的4组焊点的可靠性寿命测试数据如下:

表3 不同焊点的可靠性寿命

平均寿命(Cycle) | 改善程度 | |

A组 | 330 | / |

B组 | 390 | 20.61% |

C组 | 360 | / |

D组 | 516 | 39.84% |

注:上表中的改善程度为加了填充工艺对焊点寿命的改善程度。

以下主要对本文涉及的4组CBGA焊点失效模式进行分析。

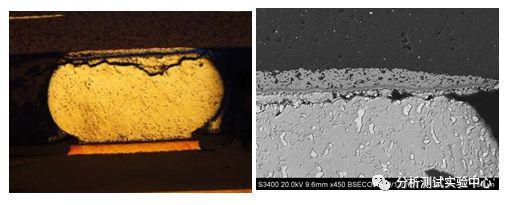

4.1 有铅/无铅CBGA焊点的失效模式

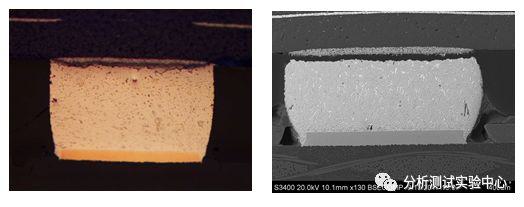

文献[5]分析了温度冲击条件下CBGA焊点的应力分布,认为陶瓷载体和焊料的界面是CBGA焊点的高应力区,这是由于较高的温变速率造成了焊点的温度分布不均的结果。有铅/无铅CBGA焊点在陶瓷基底和焊球边缘处的交界面容易萌生裂纹,随着温度冲击载荷继续作用在焊点上,裂纹逐步向焊接面的中心扩展;有铅焊料的富Pb相与富Sn相之间的界面在温度载荷下,因蠕变老化容易在焊料内部形成空洞、裂纹,因此裂纹将沿着富Pb相与富Sn相之间的界面进行扩展,使焊点失效。有铅/无铅CBGA焊点的典型失效模式为:有铅焊料开裂,其失效焊点的金相观察、SEM观察结果如图7所示。

图7 无铅CBGA焊点失效图

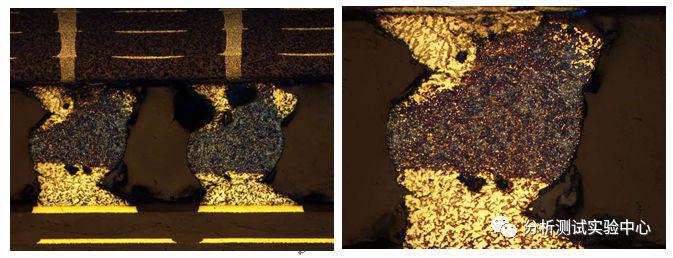

4.2 有铅/高铅CBGA焊点的失效模式

高铅焊球(10Sn90Pb)的熔点高达300℃左右,在现有的回流焊工艺中几乎不会融化,这使得有铅/高铅CBGA焊点中的高铅焊球保持一定的焊接高度,有利于减小焊点的剪切应变。但是,高铅焊球并未与有铅焊料相互融合,加上高铅焊球本身具有较大的刚性,应力则集中于焊料区域。在高铅焊球的挤压与温度应力的作用下,有铅焊料中的Pb相与Sn相各自发生富集,致使富Pb相和富Sn相的微观界面变得粗大,增加了有铅焊料内部萌生微观的裂纹或空洞的风险。

图8 有铅/高铅CBGA焊点失效图片

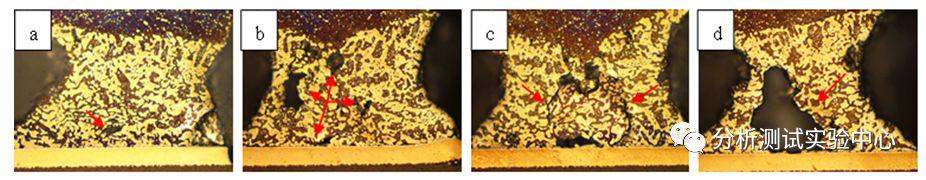

有铅/高铅CBGA焊点的典型失效图如从图8所示:经过温度冲击循环应力作用后,高铅焊球基本保持球状,仅在水平方向发生左右偏移,而且其偏移方向为向器件中心偏移(如图1),并且在有铅焊料中形成空洞,空洞随机分布在焊球的上、下两侧。

4.3 Underfill工艺对有铅/无铅CBGA焊点的改善

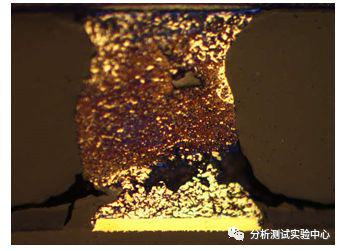

由于在无铅CBGA焊点之间填充的底部填充胶,其CTE高达55ppm/℃,在高温段可以率先发生膨胀,可将芯片与基板黏成一体,减少焊点的蠕变,从而改善有铅/无铅焊球的可靠性,但是,无法改变焊点的应力分布。另一方面,由于陶瓷基本焊盘上的IMC经过再次回流后,继续老化、IMC脆性增强。因此,填充胶减小了焊点的蠕变,提高了焊点的可靠性寿命,但IMC继续老化,最终因集中应力导致IMC发生脆性断裂,造成焊点失效。

图9 Underfill工艺改善后的无铅CBGA焊点失效图

该类失效焊点的典型失效形貌如图9所示。断裂位置发生在图5中的位置3,即有铅焊料开裂即,且裂纹齐整。做了Underfill工艺的无铅CBGA焊点截面两侧的轮廓弧度平缓,整体截面近似于“矩形”,而断裂面基本平整。同时,可靠性实验数据表明,本实验用的底部填充胶将无铅CBGA焊点的平均可靠性测试寿命从330Cycle提升至390Cycle,提升率为20.61%。

4.4 Underfill工艺对有铅/高铅CBGA焊点的改善

由于填充材料在高温段会向上、下两端膨胀,具有将PCB、CBGA基底向外顶的趋势,间接对焊点形成了竖直方向的拉应力。另一方面,填充胶抵消和缓解了焊点的在水平方向的剪切应变,因此焊点在热载荷下失效的应力则主要以竖直方向的拉应力为主。

图10 Underfill工艺下高铅CBGA焊点的微观形貌

图10是加了底部填充胶后,有铅/高铅CBGA焊点的典型失效过程。相比于有铅/无铅混合焊点中微笑裂纹横向扩张的趋势,有铅/高铅焊点中的微观裂纹、空洞,更倾向于沿着粗大的富Pb相/Sn相界面扩展,在纵向上形成更大的空洞。故焊点在高铅锡球与有铅焊料之间出现断裂,而且断面的宽度比图8中失效焊点的空洞更宽,几乎贯穿焊点的整个水平截面。这说明焊料的显微组织对裂纹、空洞的生长有重要的影响。有铅/高铅CBGA焊点的失效模式主要为:有铅焊料空洞。

图11 Underfill工艺下高铅CBGA焊点失效图

其最终失效焊点的整体切片如图11所示。焊点的断裂位置即断裂位置发生在图5中的位置4,即高铅焊球与有铅焊料之间断裂。可靠性寿命数据表明,本实验所用的底部填充胶可将有铅/高铅CBGA焊点的可靠性测试寿命从360 Cycle提高至516 Cycle,提升率为39.84%。

5 结论

CBGA焊点的失效通常是由于长期积累的剪切应变,造成焊点疲劳导致。高铅焊球因其出色的力学性能和较高的焊接高度,可以明显提高BGA的可靠性寿命;另一方面,高热膨胀系数、低模量的底部填充胶,可通过释放、抵消焊点收到的剪切应力、应变,可使有铅/无铅CBGA焊点的可靠性寿命提高20.61%,使有铅/高铅GABG焊点的可靠性寿命提高39.84%。

参考文献:

[1] 胡永芳.SMT焊点的可靠性研究及CBGA焊点有限元分析[D].南京航空航天大学,2006

[2] ICP-TM-650 2.6.7.2bThermal Shock, Continutity and Microsection,Printed Board [S]. Institute forInterconnection and Packaging Electronic Circuits, Lincolnwood,L.

[3] 王文利,闫嫣服.电子组装工艺可靠性[B].电子工业出版社.2011

[4] 王锦轩,郎岩,李春辉.CBGA与FR-4基材印制板热适配性的研究[B].第十届全国印制电路学术年会论文集.2016

[5] 张成敬,王青春.陶瓷阵列封装的两种形式及其接头可靠性[J].电子工业专用设备.2006

[6] 李伏.黑盘与化镍金PCB焊盘失效模式[J].印制电路信息,2013(08)

[7] 汪思群,王柳.BGA表面贴装技术及过程控制[J].电子工艺技术.2011(32-3)

作者

李加全:2015年本科毕业于天津工业大学,曾任兴森快捷电路科技有限公司制造研发中心工程师,主要从事失效分析和分析测试工作。

王国:2015年本科毕业于武汉理工大学,现任兴森快捷电路科技有限公司制造研发中心工程师,主要从事失效分析和分析项目研发工作。

《PCB失效分析技术》书籍推送:

《PCB失效分析技术》一书由本实验中心作者团队编著,积累了大量PCB失效案例,从实战案例中总结归纳出了失效机理、失效分析案例,并提炼得到失效分析思路,并形成失效判定标准化文件库。

本书可作为印制电路行业的培训用书,可用于工科院校电子工程相关专业教学,也可供电子制造企业的研发、制造、生产管理、质量管理、客服人员等参考。

全书彩色图片,105g铜版纸加锁线工艺。

月销1000册, 原价88,现7.5折优惠,仅售66元/本。

联系方式:

公众号“分析测试实验中心”上联系作者团队

或电话联系:周先生18617389206(同微信号)

阅读《PCB失效分析技术》原文

长按二维码识别关注我们