ж‘ҳиҰҒ

еңЁSMTз»„иЈ…иҝҮзЁӢдёӯпјҢз„Ҡзӣҳи„ұиҗҪпјҢе°Өе…¶жҳҜBGAз„Ҡзӣҳеқ‘иЈӮзӯүеҸҜйқ жҖ§еӨұж•ҲзҺ°иұЎж—¶жңүеҸ‘з”ҹпјҢйҖ жҲҗдә§е“ҒиүҜзҺҮдёӢйҷҚгҖӮжӢүи„ұејәеәҰжҳҜиЎЎйҮҸз„ҠзӣҳдёҺеҹәжқҗз»“еҗҲеҠӣзҡ„дёҖдёӘйҮҚиҰҒеҸӮж•°пјҢжң¬ж–ҮйҰ–е…ҲеҜ№з„ҠзӣҳжӢүи„ұеӨұж•ҲжЁЎејҸеҸҠжӢүи„ұејәеәҰзҡ„е·®ејӮжҖ§иҝӣиЎҢйҳҗиҝ°пјӣеҶҚд»Һжқҗж–ҷз§Қзұ»е’Ңз„ҠжҺҘжқЎд»¶зӯүеӣ зҙ еҜ№еҲҡжҖ§PCBжӢүи„ұејәеәҰзҡ„еҪұе“ҚиҝӣиЎҢе®һйӘҢеҲҶжһҗпјҢжңҖеҗҺеҫ—еҮәз„ҠзӣҳжӢүи„ұеӨұж•ҲжңәзҗҶпјӣд»ҺиҖҢжҸҗеҮәжҸҗй«ҳжӢүи„ұејәеәҰзҡ„ж”№е–„е»әи®®пјҢдёәеўһеҠ еҲҡжҖ§PCBз„Ҡзӣҳзҡ„еҸҜйқ жҖ§жҸҗдҫӣе®һйӘҢдҫқжҚ®гҖӮ

0 еүҚиЁҖ

йҡҸзқҖз”өеӯҗдә§е“ҒжңқзқҖиҪ»и–„гҖҒй«ҳеҜҶеәҰгҖҒеӨҡеҠҹиғҪеҢ–зӯүж–№еҗ‘еҸ‘еұ•пјҢдёҚд»…еҜ№з»„иЈ…е’Ңе°ҒиЈ…жҠҖжңҜжҸҗеҮәдәҶжӣҙй«ҳзҡ„иҰҒжұӮпјҢз„Ҡзӣҳе°әеҜёд№ҹйҡҸд№ӢзІҫз»ҶеҢ–[1]гҖӮз„ҠзӣҳдҪңдёәPCBдёҺз”өеӯҗе…ғеҷЁд»¶з„ҠжҺҘиЈ…иҒ”зҡ„еҝ…иҰҒеӘ’д»Ӣ[2]пјҢе…¶е°әеҜёзҡ„зІҫз»ҶеҢ–дҪҝз„Ҡзӣҳзҡ„еҸҜйқ жҖ§иҝҺжқҘдәҶйҮҚеӨ§зҡ„жҢ‘жҲҳпјҢдёҖиҲ¬жғ…еҶөдёӢпјҢз„Ҡзӣҳе°әеҜёи¶Ҡе°Ҹе…¶з„ҠзӣҳжүҖиғҪжүҝеҸ—зҡ„жңҖеӨ§жӢүи„ұеҠӣд№ҹи¶Ҡе°ҸпјҢиҝҷж„Ҹе‘ізқҖз„Ҡзӣҳи¶Ҡе®№жҳ“и„ұиҗҪгҖӮеҸҰеӨ–пјҢеңЁз„ҠжҺҘиҝҮзЁӢдёӯз„ҠзӣҳеұҖйғЁдјҡеҸ—еҲ°зғӯеҶІеҮ»пјҢиҝҷжҳҜеҜјиҮҙз„Ҡзӣҳи„ұиҗҪзҡ„йҮҚиҰҒеҺҹеӣ пјҢиҖҢжүӢе·Ҙз„ҠжҺҘеҜјиҮҙзҡ„з„Ҡзӣҳи„ұиҗҪзҡ„еӨұж•ҲжЎҲдҫӢж—¶жңүеҸ‘з”ҹ[2]пјҢдҪҶе…ідәҺйў„йҳІз„Ҡзӣҳи„ұиҗҪзҡ„з ”з©¶жҠҘйҒ“еҚҙеҫҲе°‘пјҢеӣ жӯӨпјҢеҜ№з„Ҡзӣҳз„ҠжҺҘиҝҮзЁӢдёӯзҡ„жӢүи„ұеӨұж•ҲжңәзҗҶеҸҠеҪұе“Қеӣ зҙ иҝӣиЎҢз ”з©¶жҳҜйқһеёёеҝ…иҰҒзҡ„[2]гҖӮ

жӢүи„ұејәеәҰжҳҜиЎЎйҮҸз„ҠзӣҳдёҺеҹәжқҗз»“еҗҲеҠӣзҡ„дёҖдёӘйҮҚиҰҒеҸӮж•°пјҢеҜјиҮҙз„ҠзӣҳжӢүи„ұејәеәҰйҷҚдҪҺзҡ„еӣ зҙ жңүеҫҲеӨҡ[2]пјҢдҫӢеҰӮSMTеҲ¶зЁӢзҡ„еҪұе“ҚгҖҒCTEдёҚеҢ№й…ҚгҖҒиҝҗиҫ“иҝҮзЁӢзҡ„еҪұе“ҚгҖҒз„Ҡж–ҷзҡ„еҪұе“ҚгҖҒPCBи®ҫи®Ўзҡ„еҪұе“ҚзӯүгҖӮжң¬ж–Үе°Ҷд»Һжқҗж–ҷз§Қзұ»гҖҒз„ҠжҺҘжқЎд»¶е…ҘжүӢпјҢеҜ№еҲҡжҖ§PCBзҡ„з„ҠзӣҳжӢүи„ұеӨұж•ҲжңәзҗҶиҝӣиЎҢеҲҶжһҗе’ҢжҺўз©¶пјҢд»ҺиҖҢжҸҗеҮәжҸҗй«ҳжӢүи„ұејәеәҰзҡ„ж”№е–„е»әи®®пјҢдёәе®һйҷ…е·Ҙиүәз”ҹдә§жҸҗдҫӣе®һйӘҢдҫқжҚ®гҖӮ

1 з„ҠзӣҳжӢүи„ұеӨұж•ҲжЁЎејҸ

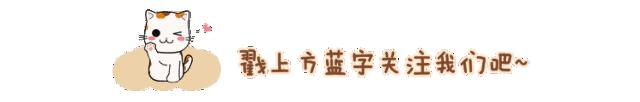

з„ҠзӣҳжҳҜз”ұеҹәй“ңгҖҒз”өй•Җй“ңеұӮгҖҒиЎЁйқўй•ҖиҰҶеұӮзӯүжһ„жҲҗпјҢеҹәй“ңеұӮзҡ„й“ңзүҷдёҺжқҝжқҗзҡ„ж ‘и„Ӯд№Ӣй—ҙеҪўжҲҗзү©зҗҶз»“еҗҲеҠӣпјҢиҜҘз»“еҗҲеҠӣеҪұе“ҚзқҖе…¶жӢүи„ұејәеәҰпјҢз„Ҡзӣҳзҡ„иЎЁйқўе’ҢжҲӘйқўеҰӮеӣҫ1жүҖзӨәгҖӮ

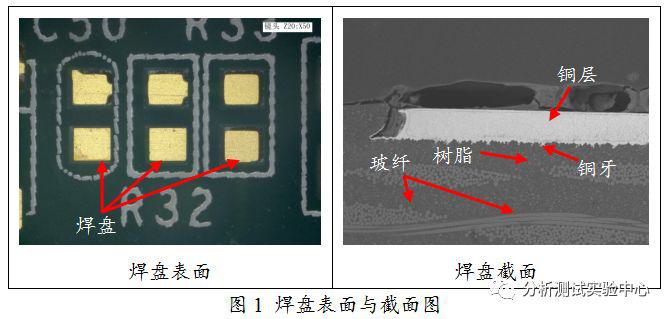

дёҖиҲ¬ең°пјҢз„Ҡзӣҳи„ұиҗҪзҡ„з•ҢйқўеҸҜеҲҶдёәеӣӣз§Қпјҡ

1#-зҺ»зәӨдёҺж ‘и„Ӯз•Ңйқўпјӣ

2#-й“ңзүҷдёҺж ‘и„Ӯз•ҢйқўпјҲй“ңзүҷж®Ӣз•ҷйғЁеҲҶж ‘и„Ӯпјүпјӣ

3#-ж ‘и„ӮдёҺж ‘и„Ӯз•ҢйқўпјҲдёҺеӣәеҢ–еүӮеҸ‘з”ҹдәӨиҒ”еҸҚеә”пјҢз”ҹжҲҗз«ӢдҪ“зҪ‘зҠ¶з»“жһ„зҡ„дә§зү©пјҢз»“еҗҲеҠӣжңҖеӨ§пјүпјӣ

4#-й“ңзүҷе®Ңе…ЁдёҺж ‘и„ӮеҲҶзҰ»зҡ„з•ҢйқўпјҲеҹәй“ңзјәеӨұеҜјиҮҙпјҢеҲ¶зЁӢзјәйҷ·дёҚдәҲи®Ёи®әпјүгҖӮ

1~3#з•ҢйқўзӨәж„Ҹеӣҫе’Ңз„ҠзӣҳжӢүи„ұеӨұж•Ҳз•ҢйқўеҰӮеӣҫ2жүҖзӨәгҖӮ

2 е®һйӘҢи®ҫи®Ў

2.1 е®һйӘҢзү©ж–ҷеҸҠи®ҫеӨҮ

пјҲ1пјүдё»иҰҒзү©ж–ҷдёәпјҡFR-4еҲҡжҖ§жқҝжқҗеҸҠзӣёеҜ№еә”зҡ„еҚҠеӣәеҢ–зүҮгҖӮ

пјҲ2пјүе®һйӘҢи®ҫеӨҮпјҡдёҮиғҪиҜ•йӘҢжңәпјҲZwick/Roell Z1.0пјүгҖҒе…үеӯҰиҪ®е»“д»ӘпјҲBrukerпјүгҖҒз«ӢдҪ“жҳҫеҫ®й•ңпјҲKEYENCE/VHX-1000CпјүгҖҒжү«жҸҸз”өй•ңе’ҢиғҪи°ұд»ӘпјҲж—Ҙз«ӢS-3400NпјүгҖӮ

2.2 е®һйӘҢж–№жЎҲ

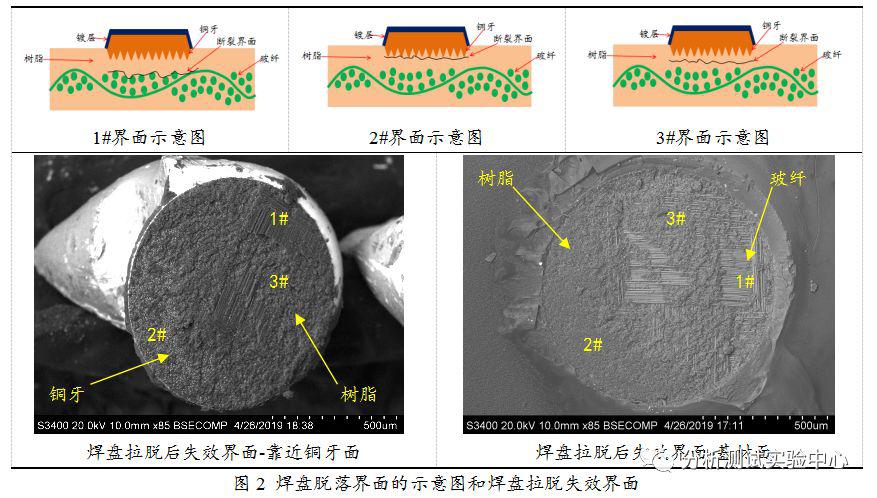

2.2.1 иҜ•жқҝи®ҫи®Ў

и®ҫи®Ў4еұӮеҲҡжҖ§жқҝпјҢL2/3дёәеҲҡжҖ§иҠҜжқҝпјҢL1е’ҢL4дёәй“ңз®”гҖӮеҸӮз…§зӣёе…іи®ҫи®Ўж ҮеҮҶпјҢеңЁL1е’ҢL4еұӮдёҠи®ҫи®ЎдәҶдёҖзі»еҲ—з„ҠзӣҳпјҢжөӢиҜ•жқҝеӣҫеҪўи®ҫи®ЎеҸҠеҸ еұӮз»“жһ„еҰӮеӣҫ3е’Ңеӣҫ4жүҖзӨәгҖӮ

2.2.2 е®һйӘҢж–№жі•

пјҲ1пјүжӢүи„ұејәеәҰжөӢиҜ•

еҸӮз…§GJB362B-2009зӣёе…іжөӢиҜ•ж ҮеҮҶпјҢдҪҝз”ЁдёҮиғҪиҜ•йӘҢжңәеҜ№жөӢиҜ•жқҝиҝӣиЎҢжӢүи„ұејәеәҰжөӢиҜ•пјҢжөӢиҜ•зӨәж„ҸеӣҫеҰӮеӣҫ5жүҖзӨәгҖӮ

пјҲ2пјүеҜ№еӨұж•ҲжқҝиҝӣиЎҢеҫ®и§ӮеҪўиІҢи§ӮеҜҹгҖҒеӨ–и§Ӯи§ӮеҜҹд»ҘеҸҠеҸ°йҳ¶й«ҳеәҰжөӢиҜ•пјҲжөӢйҮҸд»ҘеҹәжқҗдёәеҹәеҮҶйқўзҡ„ж–ӯиЈӮйқўж·ұеәҰпјүгҖӮ

2.2.3 е®һйӘҢеҸӮж•°

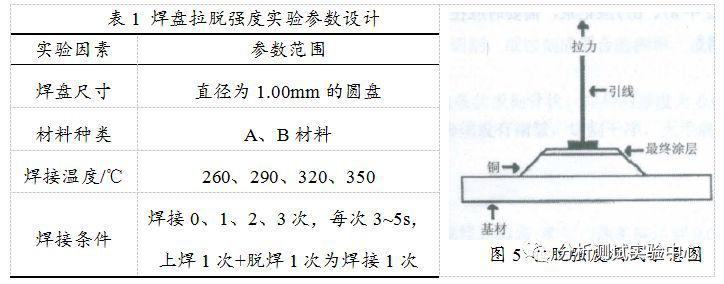

и®ҫи®Ўд»ҘдёӢжқЎд»¶иҝӣиЎҢе®һйӘҢгҖӮе…·дҪ“еҸӮж•°и®ҫи®ЎеҰӮиЎЁ1гҖӮ

2.2.4 и®Ўз®—ж–№жі•еҸҠеҲӨе®ҡж ҮеҮҶ

з„Ҡзӣҳзҡ„жӢүи„ұејәеәҰPеә”жҢүжӯӨе…¬ејҸи®Ўз®—пјҡP=F/S

ејҸдёӯPдёәжӢүи„ұејәеәҰпјҢеҚ•дҪҚдёәN/cmВІпјӣFдёәз„Ҡзӣҳзҡ„жңҖеӨ§жӢүи„ұеҠӣпјҢеҚ•дҪҚдёәNпјҢз”ұиҪҜ件计算еҫ—еҮәпјӣSдёәжөӢиҜ•з„Ҡзӣҳзҡ„йқўз§ҜпјҢеҚ•дҪҚдёәcmВІгҖӮ

ж №жҚ®GJB 362B-2009пјҢз„Ҡзӣҳзҡ„жӢүи„ұејәеәҰеә”дёҚе°ҸдәҺ345N/cmВІзҡ„ж ҮеҮҶеҖјгҖӮ

3 ж•°жҚ®еҲҶжһҗ

3.1 еҗҢзӯүжқЎд»¶дёӢжӢүи„ұејәеәҰзҡ„е·®ејӮеҲҶжһҗ

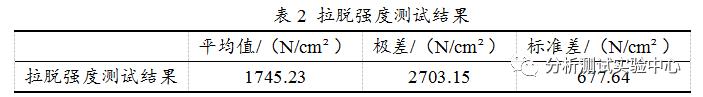

еңЁжҺҘ收жҖҒпјҲжңӘеҒҡз„ҠжҺҘеӨ„зҗҶпјүе’ҢзӣёеҗҢзҡ„жөӢиҜ•жқЎд»¶дёӢпјҢе…¶жӢүи„ұејәеәҰжөӢиҜ•з»“жһңеҰӮиЎЁ2жүҖзӨәпјҢеҸ‘зҺ°з„ҠзӣҳжӢүи„ұејәеәҰзҡ„зҰ»ж•ЈжҖ§иҫғеӨ§пјҢеҮәзҺ°иҜҘз»“жһңзҡ„еҺҹеӣ еҸҜиғҪжҳҜз„ҠзӣҳеӨұж•Ҳз•Ңйқўе’Ңж–ӯиЈӮйқўзҡ„ж·ұеәҰдёҚдёҖж ·гҖӮ

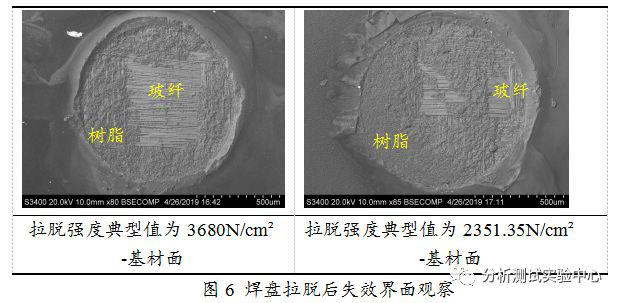

зҺ°и§ӮеҜҹжӢүи„ұејәеәҰе·®ејӮжҖ§еӨ§зҡ„з„ҠзӣҳеӨұж•Ҳз•ҢйқўпјҢеҲҶжһҗз„ҠзӣҳжӢүи„ұејәеәҰе·®ејӮжҖ§зҡ„еҺҹеӣ пјҢеҰӮеӣҫ6жүҖзӨәгҖӮ

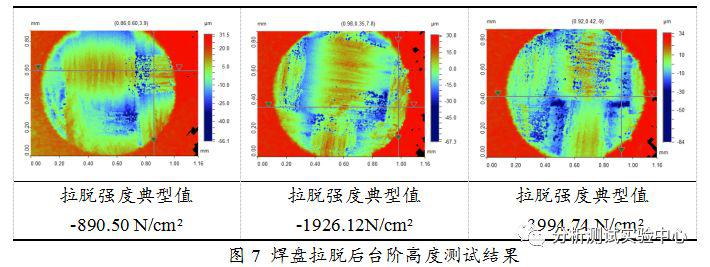

еҰӮеӣҫ6жүҖзӨәпјҢеңЁжҺҘ收жҖҒдёӢпјҢз„ҠзӣҳжӢүи„ұз•Ңйқўдё»иҰҒдёәзҺ»зәӨдёҺж ‘и„Ӯз•ҢйқўпјҢиҜҙжҳҺжӯӨж—¶зҺ»зәӨдёҺж ‘и„Ӯзҡ„з»“еҗҲеҠӣжҜ”й“ңзүҷдёҺж ‘и„ӮгҖҒж ‘и„ӮдёҺж ‘и„Ӯзҡ„з»“еҗҲеҠӣйғҪиҰҒе°ҸпјӣжӢүи„ұејәеәҰжңүе·®ејӮзҡ„з„ҠзӣҳжӢүи„ұеҗҺзҺ»зәӨдёҺж ‘и„Ӯз•ҢйқўеҚ з„ҠзӣҳжҖ»йқўз§Ҝзҡ„жҜ”дҫӢеқҮдёҚзӣёеҗҢпјҢиҜҙжҳҺеҗ„дёӘз„ҠзӣҳжЁӘи·ЁзҺ»зәӨзҡ„дҪҚзҪ®д№ҹдёҚдёҖж ·пјӣеҰӮеӣҫ7жүҖзӨәпјҢжөӢеҫ—зҡ„еҸ°йҳ¶й«ҳеәҰжөӢиҜ•з»“жһңеқҮдёҚзӣёеҗҢпјҢиҜҙжҳҺдёҚеҗҢжӢүи„ұејәеәҰзҡ„ж–ӯиЈӮйқўи·қзҰ»еҹәжқҗзҡ„ж·ұеәҰеқҮдёҚдёҖж ·пјӣз»“еҗҲзҺ»зәӨдёҺж ‘и„Ӯз•Ңйқўзҡ„йқўз§ҜжҜ”дҫӢе’ҢеҹәжқҗйқўеҸ°йҳ¶й«ҳеәҰжөӢиҜ•з»“жһңеҸҜзҹҘпјҢжӢүи„ұејәеәҰеӨ§зҡ„з„ҠзӣҳжӢүи„ұзҡ„дҪ“иЎЁйқўз§ҜиҰҒжҜ”жӢүи„ұејәеәҰе°Ҹзҡ„з„ҠзӣҳжӢүи„ұзҡ„дҪ“иЎЁйқўз§ҜеӨ§пјҢиҝҷжҳҜеӣ дёәеҚҠеӣәеҢ–зүҮйҮҢзҡ„зҺ»зәӨе’Ңж ‘и„ӮзәөжЁӘдәӨй”ҷзҡ„з»“жһ„пјҢд»ҘеҸҠеҹәй“ңзҡ„й“ңзүҷй•ҝеәҰдёҚеқҮеҢҖпјҢеҜјиҮҙй“ңзүҷдёҺж ‘и„Ӯз»“еҗҲзҡ„дҪҚзҪ®е’Ңж·ұеәҰдёҚеҗҢпјҢеӣ жӯӨпјҢеңЁзӣёеҗҢжөӢиҜ•жқЎд»¶дёӢзҡ„жӢүи„ұејәеәҰеӯҳеңЁе·®ејӮжҖ§пјҢеҚізҺ»зәӨдёҺж ‘и„Ӯзҡ„з»“еҗҲеҠӣеӯҳеңЁе·®ејӮгҖӮ

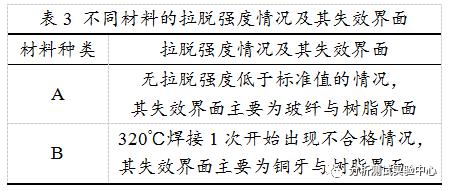

3.2 жқҗж–ҷз§Қзұ»еҜ№жӢүи„ұејәеәҰзҡ„еҪұе“Қ

е®һйӘҢйҖүз”ЁAгҖҒBдёӨз§ҚдёҚеҗҢз§Қзұ»зҡ„жқҝжқҗеҸҠе…¶еҜ№еә”зҡ„еҚҠеӣәеҢ–зүҮпјҢдёҚеҗҢз§Қзұ»зҡ„жқҗж–ҷзү№жҖ§дјҡеӯҳеңЁе·®ејӮпјҢеңЁ320в„ғз„ҠжҺҘдёҚеҗҢж¬Ўж•°зҡ„жқЎд»¶дёӢпјҢдёҚеҗҢз§Қзұ»жқҗж–ҷзҡ„жӢүи„ұејәеәҰжғ…еҶөеҸҠе…¶еӨұж•Ҳз•ҢйқўеҰӮиЎЁ3жүҖзӨәгҖӮжҺҘ收жҖҒдёӢдёӨдёӘз§Қзұ»жқҗж–ҷзҡ„з„ҠзӣҳжӢүи„ұејәеәҰеқҮжңӘеҮәзҺ°дҪҺдәҺж ҮеҮҶеҖјзҡ„жғ…еҶөпјҢдё”еӨұж•Ҳз•Ңйқўдё»иҰҒдёәзҺ»зәӨе’Ңж ‘и„Ӯз•ҢйқўпјҢиҝӣдёҖжӯҘиҜҙжҳҺеңЁжҺҘ收жҖҒдёӢзҺ»зәӨе’Ңж ‘и„Ӯзҡ„з»“еҗҲеҠӣиҰҒжҜ”й“ңзүҷдёҺж ‘и„ӮгҖҒж ‘и„ӮдёҺж ‘и„Ӯзҡ„з»“еҗҲеҠӣйғҪе°Ҹпјӣе…¶жӢүи„ұејәеәҰжңүеҢәеҲ«зҡ„еҺҹеӣ еҸҜиғҪжҳҜBжқҗж–ҷжң¬иә«е’Ңж ‘и„Ӯзҡ„дәІе’ҢеҠӣиҫғAжқҗж–ҷдҪҺпјҢд»ҘеҸҠй“ңзүҷдёҺзҺ»зәӨдёӯй—ҙзҡ„ж ‘и„ӮеҺҡеәҰеҗ„дёҚзӣёеҗҢпјӣеңЁ320в„ғз„ҠжҺҘдёҚеҗҢж¬Ўж•°зҡ„жқЎд»¶дёӢпјҢдёӨз§Қжқҗж–ҷеҮәзҺ°иЎЁ3жүҖзӨәзҡ„еӨұж•Ҳжғ…еҶөеҸҠеӨұж•Ҳз•Ңйқўзҡ„еҺҹеӣ еҸҜиғҪжҳҜеңЁз„ҠжҺҘиҝҮзЁӢдёӯзғӯйҮҸеҜ№дёӨз§Қжқҗж–ҷзҡ„жҚҹдјӨзҙҜз§ҜзЁӢеәҰдёҚеҗҢпјҢе…¶еӨ§е°ҸжҺ’еәҸжҳҜпјҡBпјһAгҖӮ

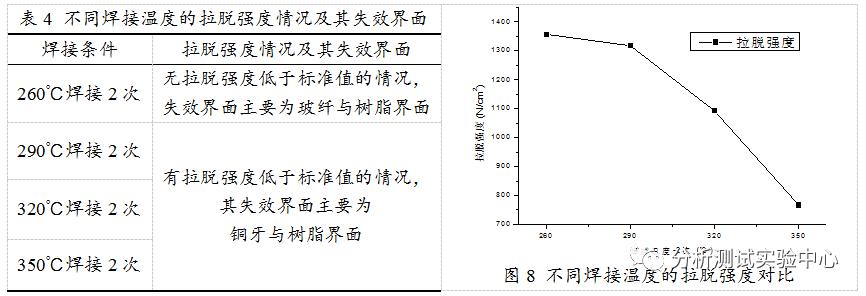

3.3 з„ҠжҺҘжё©еәҰеҜ№жӢүи„ұејәеәҰзҡ„еҪұе“Қ

еңЁдёҚеҗҢз„ҠжҺҘжё©еәҰдёӢз„ҠжҺҘ2ж¬ЎеҗҺиҝӣиЎҢжӢүи„ұејәеәҰжөӢиҜ•пјҢе…¶жӢүи„ұејәеәҰеҜ№жҜ”еҰӮеӣҫ8жүҖзӨәпјҢжӢүи„ұејәеәҰжғ…еҶөеҸҠе…¶еӨұж•Ҳз•ҢйқўеҰӮиЎЁ4жүҖзӨәгҖӮд»Һеӣҫ8еҸҜд»ҘзңӢеҲ°пјҢжӢүи„ұејәеәҰйҡҸзқҖз„ҠжҺҘжё©еәҰзҡ„еҚҮй«ҳиҖҢйҷҚдҪҺпјҢ260в„ғз„ҠжҺҘ2ж¬Ўзҡ„жқЎд»¶дёӢж— жӢүи„ұејәеәҰдҪҺдәҺж ҮеҮҶеҖјзҡ„жғ…еҶөпјҢдё”е…¶еӨұж•Ҳз•Ңйқўдё»иҰҒдёәзҺ»зәӨдёҺж ‘и„Ӯз•ҢйқўпјҢиҜҙжҳҺеҚҮй«ҳз„ҠжҺҘжё©еәҰеҸҜйҷҚдҪҺзҺ»зәӨдёҺж ‘и„Ӯзҡ„з»“еҗҲеҠӣпјӣеңЁ290в„ғеҸҠд»ҘдёҠзҡ„жё©еәҰз„ҠжҺҘ2ж¬Ўзҡ„жқЎд»¶дёӢеқҮеҮәзҺ°дәҶжӢүи„ұејәеәҰдҪҺдәҺж ҮеҮҶеҖјзҡ„жғ…еҶөпјҢе…¶еӨұж•Ҳз•Ңйқўдё»иҰҒдёәй“ңзүҷдёҺж ‘и„Ӯз•ҢйқўпјҢиҜҙжҳҺеҚҮй«ҳз„ҠжҺҘжё©еәҰд№ҹеҸҜйҷҚдҪҺй“ңзүҷдёҺж ‘и„Ӯзҡ„з»“еҗҲеҠӣпјҢеҜјиҮҙеҮәзҺ°иҝҷз§Қжғ…еҶөзҡ„еҺҹеӣ жҳҜй“ңзүҷдёҺж ‘и„Ӯзҡ„з»“еҗҲеҠӣеҸ—з„ҠжҺҘжё©еәҰеҪұе“Қзҡ„ж•Ҹж„ҹжҖ§иҰҒй«ҳдәҺзҺ»зәӨдёҺж ‘и„Ӯзҡ„з»“еҗҲеҠӣпјҢеңЁеҸ—зғӯеҶІеҮ»еҗҺпјҢй“ңзүҷдёҺж ‘и„Ӯзҡ„з»“еҗҲеҠӣеҫҲеҸҜиғҪдјҡе°ҸдәҺзҺ»зәӨдёҺж ‘и„Ӯзҡ„з»“еҗҲеҠӣгҖӮ

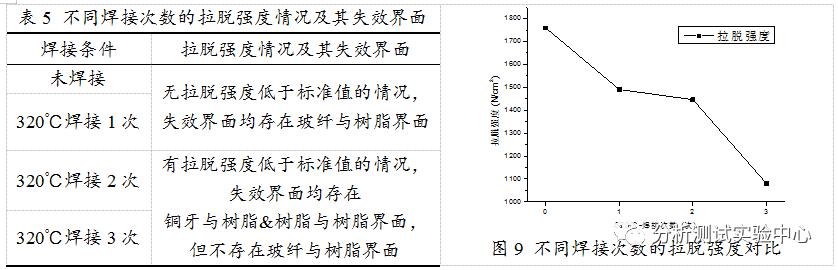

3.4 з„ҠжҺҘж¬Ўж•°еҜ№жӢүи„ұејәеәҰзҡ„еҪұе“Қ

еңЁ320в„ғзҡ„з„ҠжҺҘжё©еәҰдёӢз„ҠжҺҘдёҚеҗҢж¬Ўж•°еҗҺиҝӣиЎҢжӢүи„ұејәеәҰжөӢиҜ•пјҢе…¶жӢүи„ұејәеәҰеҜ№жҜ”еҰӮеӣҫ9жүҖзӨәпјҢжӢүи„ұејәеәҰжғ…еҶөеҸҠе…¶еӨұж•Ҳз•ҢйқўеҰӮиЎЁ5гҖӮд»Һеӣҫ9еҸҜд»ҘзңӢеҲ°жӢүи„ұејәеәҰйҡҸзқҖз„ҠжҺҘж¬Ўж•°зҡ„еўһеӨҡиҖҢе‘ҲзҺ°дёӢйҷҚзҡ„и¶ӢеҠҝпјҢжңӘз„ҠжҺҘе’Ң320в„ғз„ҠжҺҘ1ж¬Ўзҡ„жқЎд»¶дёӢеқҮж— жӢүи„ұејәеәҰдҪҺдәҺж ҮеҮҶеҖјзҡ„жғ…еҶөпјҢдё”е…¶еӨұж•Ҳз•Ңйқўдё»иҰҒдёәзҺ»зәӨдёҺж ‘и„Ӯз•ҢйқўпјҢиҜҙжҳҺжӯӨж—¶зҺ»зәӨдёҺж ‘и„Ӯзҡ„з»“еҗҲеҠӣд»Қ然жҜ”й“ңзүҷдёҺж ‘и„Ӯзҡ„з»“еҗҲеҠӣиҰҒе°ҸпјҢеҗҢж—¶еўһеҠ з„ҠжҺҘж¬Ўж•°еҸҜйҷҚдҪҺзҺ»зәӨдёҺж ‘и„Ӯзҡ„з»“еҗҲеҠӣпјӣеңЁ320в„ғз„ҠжҺҘ2ж¬Ўе’Ң3ж¬Ўзҡ„жқЎд»¶дёӢеқҮеҮәзҺ°дәҶжӢүи„ұејәеәҰдҪҺдәҺж ҮеҮҶеҖјзҡ„жғ…еҶөпјҢе…¶еӨұж•Ҳз•Ңйқўдё»иҰҒдёәй“ңзүҷдёҺж ‘и„Ӯз•ҢйқўпјҢиҜҙжҳҺеўһеҠ з„ҠжҺҘж¬Ўж•°д№ҹеҸҜж”№еҸҳй“ңзүҷдёҺж ‘и„Ӯзҡ„з»“еҗҲеҠӣпјҢеҜјиҮҙеҮәзҺ°иҝҷз§Қжғ…еҶөзҡ„еҺҹеӣ жҳҜз„ҠжҺҘиҝҮзЁӢдёӯзҡ„зғӯйҮҸеҜ№й“ңзүҷдёҺж ‘и„Ӯз»“еҗҲеҠӣзҡ„жҚҹдјӨе…·жңүзҙҜз§Ҝж•Ҳеә”пјҢжӢүи„ұејәеәҰйҷҚдҪҺзҡ„еҺҹеӣ еҸҜиғҪжҳҜйҷҚдҪҺдәҶй“ңдёҺж ‘и„Ӯзҡ„зү©зҗҶз»“еҗҲеҠӣпјҢеҸҚеӨҚзҡ„зғӯеҶІеҮ»дёӢпјҢж ‘и„ӮдёҺй“ңзҡ„зү©зҗҶз»“еҗҲеҠӣиҝӣдёҖжӯҘеҮҸејұпјҢд»ҺиҖҢеҜјиҮҙеӨұж•ҲгҖӮ

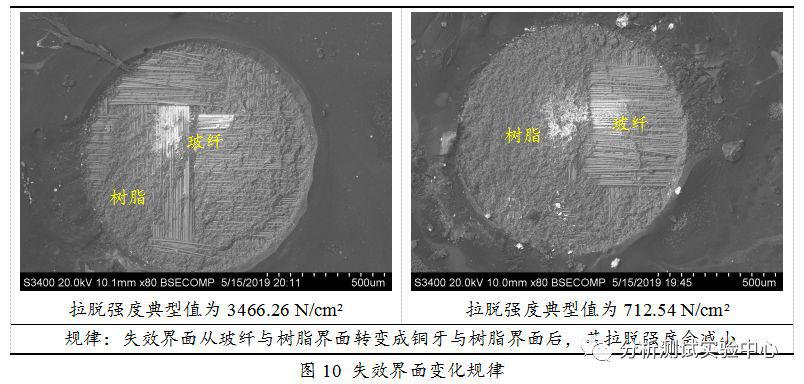

4 з„ҠзӣҳжӢүи„ұеӨұж•ҲжңәзҗҶ

еңЁжҺҘ收жҖҒдёӢпјҢз”ұдәҺеҗ„дёӘз„ҠзӣҳжЁӘи·ЁзҺ»зәӨе’Ңж ‘и„Ӯзҡ„дҪҚзҪ®е’Ңж·ұеәҰдёҚдёҖж ·пјҢжӢүи„ұејәеәҰеӯҳеңЁе·®ејӮжҖ§пјҢеҚізҺ»зәӨдёҺж ‘и„Ӯзҡ„з»“еҗҲеҠӣеӯҳеңЁе·®ејӮжҖ§пјҢе…¶еӨұж•Ҳз•ҢйқўеӨ§иҮҙзҡ„еҸҳеҢ–规еҫӢеҰӮеӣҫ10жүҖзӨәпјҢиҜҙжҳҺеӨұж•Ҳз•ҢйқўеӯҳеңЁзҺ»зәӨдёҺж ‘и„Ӯз•Ңйқўж—¶жӢүи„ұејәеәҰиҫғеӨ§пјҢиҖҢжңүй“ңзүҷдёҺж ‘и„Ӯз•ҢйқўеӯҳеңЁж—¶жӢүи„ұејәеәҰиҫғе°ҸпјҢеҸҲз”ұдәҺз„ҠзӣҳжӢүи„ұжҳҜз»“еҗҲеҠӣжңҖејұзҡ„дҪҚзҪ®е…ҲеӨұж•ҲпјҢеҸҜиҜҙжҳҺеӨұж•Ҳз•ҢйқўеӯҳеңЁзҺ»зәӨдёҺж ‘и„Ӯз•Ңйқўж—¶зҡ„з»“еҗҲеҠӣжҜ”еӨұж•Ҳз•ҢйқўеӯҳеңЁй“ңзүҷдёҺж ‘и„Ӯз•Ңйқўж—¶зҡ„з»“еҗҲеҠӣиҰҒеӨ§пјҢиҖҢеӨұж•Ҳз•ҢйқўеӯҳеңЁз»“еҗҲеҠӣжңҖеӨ§зҡ„ж ‘и„ӮдёҺж ‘и„Ӯз•ҢйқўеҸҜиғҪжҳҜз”ұдәҺе…¶е®ғдёӨдёӘз»“еҗҲеҠӣиҫғе°Ҹзҡ„з•Ңйқўе…ҲеӨұж•ҲпјҢ然еҗҺеҜ№ж ‘и„ӮжңүжЁӘеҗ‘жӢүжүҜзҡ„дҪңз”ЁпјҢд»ҺиҖҢе°Ҷж ‘и„Ӯж’•жүҜжҲҗдёӨйғЁеҲҶпјҢдёҖйғЁеҲҶж®Ӣз•ҷеңЁеҹәжқҗйқўпјҢеҸҰдёҖйғЁеҲҶеҲҷд»ҚдёҺй“ңзүҷз»“еҗҲгҖӮ

й“ңзүҷдёҺж ‘и„Ӯзҡ„з»“еҗҲеҠӣеҸ—з„ҠжҺҘжқЎд»¶еҪұе“Қзҡ„ж•Ҹж„ҹжҖ§иҰҒй«ҳдәҺзҺ»зәӨдёҺж ‘и„Ӯзҡ„з»“еҗҲеҠӣпјҢз„ҠжҺҘжқЎд»¶еҸҜд»ҘйҷҚдҪҺй“ңзүҷдёҺж ‘и„Ӯзҡ„зү©зҗҶз»“еҗҲеҠӣдё”з„ҠжҺҘиҝҮзЁӢзҡ„зғӯйҮҸеҜ№й“ңзүҷдёҺж ‘и„Ӯз»“еҗҲеҠӣзҡ„жҚҹдјӨжңүзҙҜз§Ҝж•Ҳеә”пјҢжүҖд»ҘеңЁз„ҠжҺҘжё©еәҰеҚҮй«ҳе’Ңз„ҠжҺҘж¬Ўж•°еўһеҠ еҗҺпјҢз„Ҡзӣҳзҡ„з»“еҗҲеҠӣзҡ„иЎЁеҫҒз”ұиҫғеӨ§зҡ„зҺ»зәӨдёҺж ‘и„Ӯзҡ„з»“еҗҲеҠӣиҪ¬еҸҳжҲҗиҫғе°Ҹзҡ„й“ңзүҷдёҺж ‘и„Ӯзҡ„з»“еҗҲеҠӣпјҢжңҖеҗҺеҜјиҮҙжӢүи„ұејәеәҰдҪҺдәҺж ҮеҮҶеҖјгҖӮ

5 е®һйӘҢжҖ»з»“еҸҠе»әи®®

пјҲ1пјүеңЁзӣёеҗҢзҡ„жөӢиҜ•жқЎд»¶дёӢпјҢз„ҠзӣҳжӢүи„ұејәеәҰеӯҳеңЁе·®ејӮжҖ§пјҢиҝҷдёҺеҗ„дёӘз„ҠзӣҳжЁӘи·ЁзҺ»зәӨе’Ңж ‘и„Ӯзҡ„дҪҚзҪ®е’Ңж·ұеәҰжңүе…іпјҢеңЁжҺҘ收жҖҒдёӢпјҢз„ҠзӣҳжӢүи„ұз•Ңйқўдё»иҰҒдёәзҺ»зәӨдёҺж ‘и„Ӯз•ҢйқўпјҢиҜҙжҳҺжӯӨж—¶зҺ»зәӨдёҺж ‘и„Ӯзҡ„з»“еҗҲеҠӣжңҖе°Ҹпјӣ

пјҲ2пјүйҡҸзқҖз„ҠжҺҘжё©еәҰеҚҮй«ҳе’Ңз„ҠжҺҘж¬Ўж•°еўһеҠ ж—¶пјҢе…¶з„ҠзӣҳжӢүи„ұејәеәҰдјҡйҷҚдҪҺз”ҡиҮідҪҺдәҺж ҮеҮҶеҖјпјҢеңЁ290в„ғз„ҠжҺҘ2ж¬Ўзҡ„жқЎд»¶дёӢе°ұжңүжӢүи„ұејәеәҰдҪҺдәҺж ҮеҮҶеҖјзҡ„жғ…еҶөпјҢе…¶з„Ҡзӣҳзҡ„з»“еҗҲеҠӣз”ұиҫғеӨ§зҡ„зҺ»зәӨдёҺж ‘и„Ӯзҡ„з»“еҗҲеҠӣйҷҚдҪҺдёәиҫғе°Ҹзҡ„й“ңзүҷдёҺж ‘и„Ӯзҡ„з»“еҗҲеҠӣпјӣ

пјҲ3пјүйҖҡиҝҮдёҠиҝ°е®һйӘҢж•°жҚ®еҸҜзҹҘпјҢеҸҜйҖҡиҝҮи°ғж•ҙз„ҠжҺҘжё©еәҰе’Ңз„ҠжҺҘж¬Ўж•°жқҘжҺ§еҲ¶з„Ҡзӣҳзҡ„з»“еҗҲеҠӣпјҢд»ҘйҳІйҷҚдҪҺеҲ°иҫғе°Ҹзҡ„й“ңзүҷдёҺж ‘и„Ӯзҡ„з»“еҗҲеҠӣпјҢз”ҡиҮідҪҝжӢүи„ұејәеәҰдҪҺдәҺж ҮеҮҶеҖјгҖӮ

еҸӮиҖғж–ҮзҢ®

[1] жқҺеҝ—дё№зӯү. еҚ°еҲ¶з”өи·ҜжқҝBGAз„ҠзӣҳжҺүзӮ№еӨұж•ҲжЎҲдҫӢеҲҶжһҗ[J]. еҚ°еҲ¶з”өи·ҜдҝЎжҒҜ , 2015пјҲ6пјү:61-62.

[2] жҳ“е°Ҹйҫҷзӯү. жҢ жҖ§з”өи·Ҝжқҝз„ҠзӣҳжӢүи„ұеӨұж•ҲеҺҹеӣ еҲҶжһҗеҸҠжҺ§еҲ¶[J]. еҚ°еҲ¶з”өи·ҜдҝЎжҒҜ , 2016пјҲ2пјү:11-17.

[3] е‘Ёж…§зҺІзӯү. ж— й“…з”өеӯҗз»„иЈ…QFPеј•зәҝз„ҠзӮ№жӢүи„ұиҜ•йӘҢз ”з©¶[D]. 2005е№ҙ, е“Ҳе°”ж»Ёе·ҘдёҡеӨ§еӯҰ.

第дёҖдҪңиҖ…пјҡзҪ—е®ҡй”ӢпјҢз”·пјҢжң¬з§‘еӯҰеҺҶпјҢзҺ°д»»е№ҝе·һе…ҙжЈ®еҝ«жҚ·з”өи·Ҝ科жҠҖжңүйҷҗе…¬еҸёжөӢиҜ•дёӯеҝғеӨұж•ҲеҲҶжһҗе·ҘзЁӢеёҲпјҢдё“жіЁдәҺPCB/PCBAжқҝзә§еӨұж•ҲеҲҶжһҗжҠҖжңҜз ”з©¶еҸҠеҗ„йЎ№зү©зҗҶеҢ–еӯҰжЈҖжөӢеҲҶжһҗжҠҖжңҜз ”з©¶гҖӮ

第дёҖдҪңиҖ…пјҡзҪ—е®ҡй”ӢпјҢз”·пјҢжң¬з§‘еӯҰеҺҶпјҢзҺ°д»»е№ҝе·һе…ҙжЈ®еҝ«жҚ·з”өи·Ҝ科жҠҖжңүйҷҗе…¬еҸёжөӢиҜ•дёӯеҝғеӨұж•ҲеҲҶжһҗе·ҘзЁӢеёҲпјҢдё“жіЁдәҺPCB/PCBAжқҝзә§еӨұж•ҲеҲҶжһҗжҠҖжңҜз ”з©¶еҸҠеҗ„йЎ№зү©зҗҶеҢ–еӯҰжЈҖжөӢеҲҶжһҗжҠҖжңҜз ”з©¶гҖӮ

й•ҝжҢүдәҢз»ҙз ҒиҜҶеҲ«е…іжіЁжҲ‘们