接下来,以项目开发的口吻,介绍CTB中刀片电池和麒麟电池两种方案的区别。剧情纯属编造哈!

接下来,以项目开发的口吻,介绍CTB中刀片电池和麒麟电池两种方案的区别。剧情纯属编造哈!小米带着光环造车,自然各个方面都要找顶级的供应商,于是乎,在电池方面接触了CATL和FDB(BYD的电池事业部),开始提出自己的要求:行业内现在流行CTB(CTC),TSL也有这方面的动作,咱怎么也得向它对齐,第一个要求是电池包必须使CTB;第二个要求是充电也不能慢,要有3.5C快充能力,充电5分钟续航增加220km;第三个续航要到800km。CATL和FDB领到要求之后,赶紧回到技术研究中心,商讨电池和电芯的选型和结构设计。

要求1:CTB方案

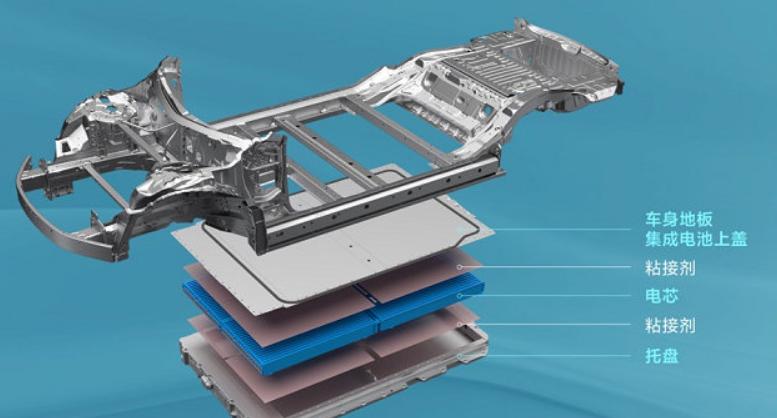

小米汽车:说到CTB,你们都清楚的,就是电池包的上板和车底板的下板合二为一了,节省一点点Z向空间,空间体验感对车内的人,特别是坐在轿车里,特别明显,所以说你们尽可能在电芯上就要把Z向空间利用好。同样为了成员的安全,泄压阀就不要朝上了,这热失控了,一瞬间就烤到人了。

CATL: 作为电池厂商,我们还没做过CTB的设计,麒麟电池只做到了CTP阶段,而且极柱朝上,看来这次正负极的极柱是不能再放上面了,那该朝哪放呢?看看市场上有上汽躺式的,看着还是很合理的,但是已经有人做了,再做的话,就没啥新意了。

毕竟我才是行业扛把子的,跟在别人屁股后面算什么?

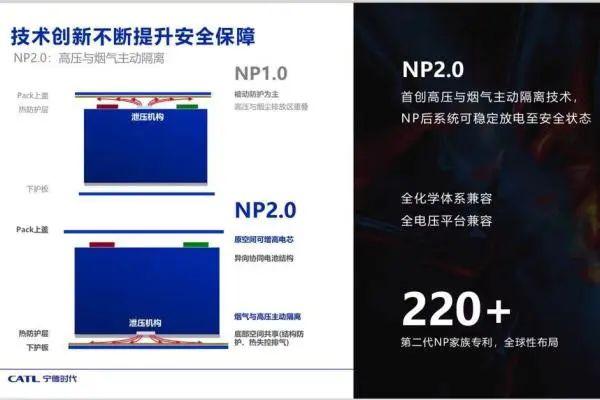

又看看了麒麟电池的宣传海报,之前极柱和泄压阀一上一下,弄了个首创高压与烟气主动隔离技术。

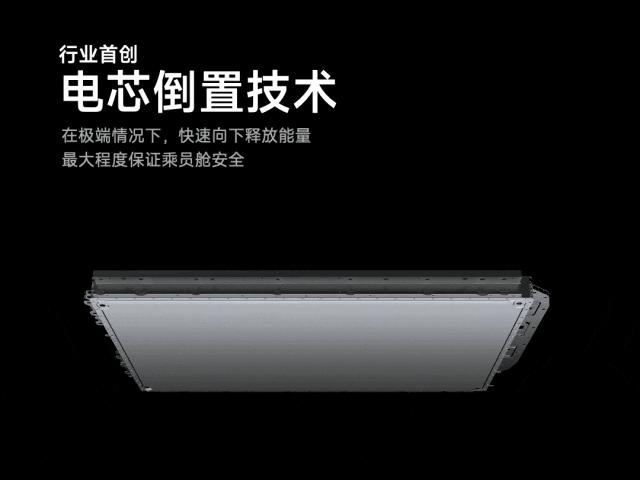

如果我把极柱放在下面,又满足客户要求,还能再整个首创,是不是?是!又一个首创!

如果我把极柱放在下面,又满足客户要求,还能再整个首创,是不是?是!又一个首创! 但是难题也出现了!极柱和泄压阀都向下,与底部的绝缘有问题,底部如果渗水,剐蹭,风险更大了,咋办?

但是难题也出现了!极柱和泄压阀都向下,与底部的绝缘有问题,底部如果渗水,剐蹭,风险更大了,咋办?绝缘层,保护层,密封层加个够!

1. 复合纤维龙脊结构:超强底部支撑,拉伸强度≥1000Mpa2. 双重缓冲空间:双层防护空间,15mm的缓冲层

3. 高回弹泡棉:高压缩吸能,专业级吸能材料4. 耐高温金云母板:超高温度隔绝,耐温1050℃的金色硬质云母板5. 柔性高分子板:超强耐冲击层,预防底部尖锐物刺穿钢防护板6. 高强钢底护板:极限强度钢,为整个箱体提供底部防护;7. 防石击PVC涂层:防碎石冲击,避免钣金面电泳漆损伤导致金属腐蚀;8. 高强钢防撞梁:提供底部保护的第一层防护(摘自小米汽车公众号)

成本高了!

FDB: 作为国内第一个CTB的新能源厂家,这个我熟,只要把海豹的电池拉出来,看一眼,就明白了,两侧出极柱和泄压阀,上下两个面平整滑溜,满足要求!

这一阶段成本 CATL*vs FDB

要求2:快充方案

小米汽车:谈及快充,目前行业内都宣传4C,甚至5C,这个咱也不能太落后,至少要满足充电5分钟续航220公里,15分钟续航510公里。

CATL: 要想快充做的好,热管理跑不了。将客户要求转化成倍率后,发现差不多均值在3C左右,我们无实际数据,参考CATL的磷酸铁锂室温下1C温升约为3℃(非满充满放),根据产热I^2R,那么3C的温升已经很高了,在27℃,普通底部液冷肯定满足不了了!

采用双大面液冷,面积达到同级最高的7.8m²,

小米汽车:和TSL相比,是4680电池的4.5倍,行业第一!

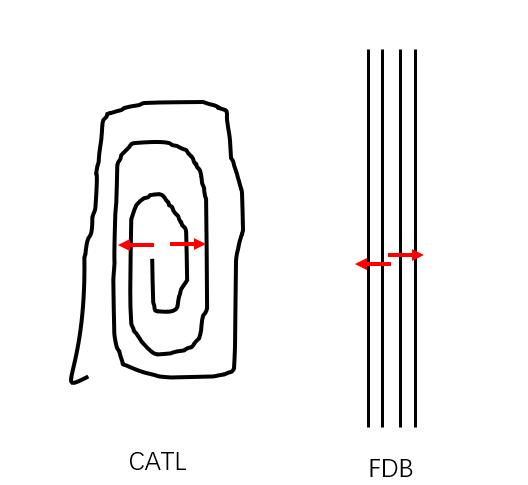

FDB: 刀片电芯本身是长条形,散热好。形象地来讲,卷绕电芯中心的热量如果想跑出去,电芯又厚,需要绕很多圈才能出去,而刀片电芯内部直来直往,且电芯厚度方向小,热量出去要容易很多。

再比如,冬天人冷了,都会蜷缩在一起,这个为了减少散热,而夏天来了,人都伸展的直直的,摆大字型,增加面积增加散热,FDB的外尺寸面积要比其他方壳电芯大好几倍,所以我们不担心快充时热产生热扩散问题。

坚持侧面通液冷,把更多的空间给电芯用,提高体积利用率。

小米汽车:有道理,你就这样做吧

小米汽车:有道理,你就这样做吧目前成本状况,CATL由于要加大量热冷板,增加*成本。成本状态:CATL**vs FDB

要求3:800km续航

小米汽车:我们车都要是第一,不能有短板,不能让用户有里程焦虑,目标是800Km,你们有没有问题?

CATL: 咳,没问题,我们1000km的电池包都有,那是用高镍加硅的方案,那么800km的需求对我们轻轻松松,整个正极中镍方案,100度电池包就够了。

小米汽车:不愧是扛把子的!

FDB: 刀片电芯只有磷酸铁锂的,里程做不到800km,我们目前最高是82度的700km海豹,有没其他车型可匹配呢?

至此,小米造了两款车,74度电的铁锂668km,101度电的三元800km

目前成本状况,CATL由于使用更大电量的电池包,正极材料为中镍三元,成本增加*。成本状态:CATL***vs FDB真实的一款电池包开发周期很长的,经历ABCD等样品阶段,这里可以当个段子看看。

总体而言,FDB的刀片CTB方案本身就是成熟的,很有可能,内部电芯只要稍作调整,就可以用在小米汽车上,而且使用磷酸铁锂材料;反观CATL,应该说有点为了CTB而CTB,电芯极柱的位置在CTP方案上向上,现在向下,引起的安全风险又不得不增加保护材料,导致成本上去了,空间利用率上也很难说有提升,但这种结构下的电芯电性能参数理论上是会比长刀片要好的。

希望两家在CTB能有更多创新,引领更安全可靠的设计!希望小米汽车在未来也能够取得成功!