1 иҙҹжһҒжһҗй”Ӯзҡ„жңәзҗҶзҹіеўЁзҡ„еөҢй”Ӯз”өдҪҚдёә65~200mV(vs.Li+/Li0)пјҢеҪ“иҙҹжһҒзҡ„з”өдҪҚжҺҘиҝ‘жҲ–е°ҸдәҺйҮ‘еұһй”Ӯзҡ„жһҗеҮәз”өдҪҚж—¶пјҢй”ӮзҰ»еӯҗд»Ҙй”ӮйҮ‘еұһзҡ„еҪўејҸеңЁиҙҹжһҒиЎЁйқўжһҗеҮәгҖӮе®һйӘҢеҸ‘зҺ°пјҢй”ӮзҰ»еӯҗеңЁиҙҹжһҒиЎЁйқўзҡ„жһҗеҮәеҸҚеә”е’ҢеңЁзҹіеўЁдёӯзҡ„еөҢе…ҘеҸҚеә”еҗҢж—¶иҝӣиЎҢгҖӮе……з”өиҝҮзЁӢпјҢдёҖйғЁеҲҶй”ӮзҰ»еӯҗд»Ҙй”ӮйҮ‘еұһзҡ„еҪўејҸжІүз§ҜеңЁиҙҹжһҒиЎЁйқўпјҢеү©дҪҷйғЁеҲҶй”ӮзҰ»еӯҗеөҢе…ҘзҹіеўЁпјӣж”ҫз”өиҝҮзЁӢпјҢеҲҷеҸ‘з”ҹзҰ»еӯҗзҡ„и„ұеөҢе’ҢжІүз§Ҝзҡ„й”ӮйҮ‘еұһеүҘзҰ»гҖӮеңЁй”ӮйҮ‘еұһзҡ„еүҘзҰ»иҝҮзЁӢпјҢдјҡжңүвҖңжӯ»й”ӮвҖқзҡ„еҪўжҲҗгҖӮвҖңжӯ»й”ӮвҖқдёҺз”өи§Јж¶ІеҸҚеә”жҳҜеҜјиҮҙй”ӮзҰ»еӯҗз”өжұ е®№йҮҸжҚҹеӨұе’ҢеҫӘзҺҜеҜҝе‘Ҫзј©зҹӯзҡ„дё»иҰҒеҺҹеӣ гҖӮиҙҹжһҒжһҗй”ӮжҳҜз”өиҚ·иҪ¬з§»йҷҗеҲ¶(CTL)е’Ңеӣәзӣёжү©ж•ЈйҷҗеҲ¶(SDL)зҡ„з»“жһңгҖӮйҡҸзқҖе……з”өзҡ„иҝӣиЎҢпјҢй”ӮзҰ»еӯҗеңЁзҹіеўЁеұӮй—ҙеҸҜеөҢе…Ҙзҡ„дҪҚзҪ®йҖҗжёҗеҮҸе°‘пјҢйҷҗеҲ¶дәҶй”ӮзҰ»еӯҗеңЁзҹіеўЁеӣәзӣёдёӯзҡ„жү©ж•ЈпјҢзӣёеә”зҡ„еөҢй”Ӯз”өжөҒд№ҹйҖҗжёҗйҷҚдҪҺпјӣеҗҢж—¶пјҢз”ұдәҺй”ӮзҰ»еӯҗд»Һз”өи§Јж¶Ідёӯжү©ж•ЈиҮіиҙҹжһҒзҡ„йҖҹзҺҮиҝңеӨ§дәҺе…¶еөҢе…ҘзҹіеўЁдёӯзҡ„йҖҹзҺҮпјҢеҜјиҮҙи¶ҠжқҘи¶ҠеӨҡзҡ„й”ӮзҰ»еӯҗеңЁзҹіеўЁиЎЁйқўе Ҷз§ҜпјҢй©ұдҪҝиҙҹжһҒз”өдҪҚжҺҘиҝ‘жһҗй”Ӯз”өдҪҚпјҢеҜјиҮҙиҙҹжһҒжһҗй”ӮгҖӮ2 иҙҹжһҒжһҗй”Ӯзҡ„еҲҶеёғзҠ¶жҖҒ

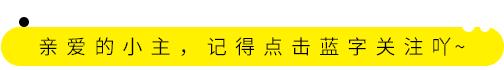

1 иҙҹжһҒжһҗй”Ӯзҡ„жңәзҗҶзҹіеўЁзҡ„еөҢй”Ӯз”өдҪҚдёә65~200mV(vs.Li+/Li0)пјҢеҪ“иҙҹжһҒзҡ„з”өдҪҚжҺҘиҝ‘жҲ–е°ҸдәҺйҮ‘еұһй”Ӯзҡ„жһҗеҮәз”өдҪҚж—¶пјҢй”ӮзҰ»еӯҗд»Ҙй”ӮйҮ‘еұһзҡ„еҪўејҸеңЁиҙҹжһҒиЎЁйқўжһҗеҮәгҖӮе®һйӘҢеҸ‘зҺ°пјҢй”ӮзҰ»еӯҗеңЁиҙҹжһҒиЎЁйқўзҡ„жһҗеҮәеҸҚеә”е’ҢеңЁзҹіеўЁдёӯзҡ„еөҢе…ҘеҸҚеә”еҗҢж—¶иҝӣиЎҢгҖӮе……з”өиҝҮзЁӢпјҢдёҖйғЁеҲҶй”ӮзҰ»еӯҗд»Ҙй”ӮйҮ‘еұһзҡ„еҪўејҸжІүз§ҜеңЁиҙҹжһҒиЎЁйқўпјҢеү©дҪҷйғЁеҲҶй”ӮзҰ»еӯҗеөҢе…ҘзҹіеўЁпјӣж”ҫз”өиҝҮзЁӢпјҢеҲҷеҸ‘з”ҹзҰ»еӯҗзҡ„и„ұеөҢе’ҢжІүз§Ҝзҡ„й”ӮйҮ‘еұһеүҘзҰ»гҖӮеңЁй”ӮйҮ‘еұһзҡ„еүҘзҰ»иҝҮзЁӢпјҢдјҡжңүвҖңжӯ»й”ӮвҖқзҡ„еҪўжҲҗгҖӮвҖңжӯ»й”ӮвҖқдёҺз”өи§Јж¶ІеҸҚеә”жҳҜеҜјиҮҙй”ӮзҰ»еӯҗз”өжұ е®№йҮҸжҚҹеӨұе’ҢеҫӘзҺҜеҜҝе‘Ҫзј©зҹӯзҡ„дё»иҰҒеҺҹеӣ гҖӮиҙҹжһҒжһҗй”ӮжҳҜз”өиҚ·иҪ¬з§»йҷҗеҲ¶(CTL)е’Ңеӣәзӣёжү©ж•ЈйҷҗеҲ¶(SDL)зҡ„з»“жһңгҖӮйҡҸзқҖе……з”өзҡ„иҝӣиЎҢпјҢй”ӮзҰ»еӯҗеңЁзҹіеўЁеұӮй—ҙеҸҜеөҢе…Ҙзҡ„дҪҚзҪ®йҖҗжёҗеҮҸе°‘пјҢйҷҗеҲ¶дәҶй”ӮзҰ»еӯҗеңЁзҹіеўЁеӣәзӣёдёӯзҡ„жү©ж•ЈпјҢзӣёеә”зҡ„еөҢй”Ӯз”өжөҒд№ҹйҖҗжёҗйҷҚдҪҺпјӣеҗҢж—¶пјҢз”ұдәҺй”ӮзҰ»еӯҗд»Һз”өи§Јж¶Ідёӯжү©ж•ЈиҮіиҙҹжһҒзҡ„йҖҹзҺҮиҝңеӨ§дәҺе…¶еөҢе…ҘзҹіеўЁдёӯзҡ„йҖҹзҺҮпјҢеҜјиҮҙи¶ҠжқҘи¶ҠеӨҡзҡ„й”ӮзҰ»еӯҗеңЁзҹіеўЁиЎЁйқўе Ҷз§ҜпјҢй©ұдҪҝиҙҹжһҒз”өдҪҚжҺҘиҝ‘жһҗй”Ӯз”өдҪҚпјҢеҜјиҮҙиҙҹжһҒжһҗй”ӮгҖӮ2 иҙҹжһҒжһҗй”Ӯзҡ„еҲҶеёғзҠ¶жҖҒйҖҡеёёпјҢжҲ‘们дёәдәҶи§ӮеҜҹиҙҹжһҒжҳҜеҗҰжһҗй”ӮпјҢжҲ–иҖ…жһҗй”Ӯзҡ„дёҘйҮҚзЁӢеәҰпјҢдјҡе°Ҷз”өжұ ж»Ўе……д№ӢеҗҺиҝӣиЎҢжӢҶи§ЈпјҢи§ӮеҜҹе…¶з•Ңйқўжғ…еҶөгҖӮе…¶еҲҶеёғзҡ„зҠ¶жҖҒжңҖеёёи§Ғзҡ„дёәиҫ№зјҳжһҗй”ӮгҖҒеұҖйғЁжһҗй”ӮпјҢд№ҹжңүжқЎзҠ¶жһҗй”ӮпјҢеқҮеҢҖжһҗй”ӮзӯүгҖӮ

2.1иҫ№зјҳжһҗй”Ӯ

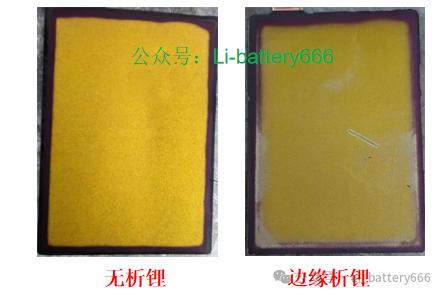

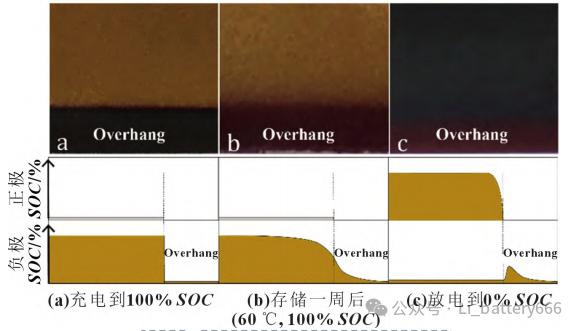

2.1иҫ№зјҳжһҗй”ӮеңЁй”ӮзҰ»еӯҗз”өжұ зҡ„и®ҫи®ЎиҝҮзЁӢдёӯпјҢдёәдәҶдҝқиҜҒжӯЈжһҒиў«е®Ңе…ЁеҲ©з”ЁпјҢйҖҡеёёдјҡи®ҫи®ЎиҙҹжһҒзЁҚеҫ®иҝҮйҮҸдәҺжӯЈжһҒпјҢеҚіиҙҹжһҒзүҮиҫ№зјҳи¶…еҮәжӯЈжһҒзүҮе°әеҜё1~3mmпјҢиҙҹжһҒзүҮдјёеҮәжӯЈжһҒзүҮзҡ„еҢәеҹҹз§°дёәOverhangпјҢеҰӮдёӢеӣҫaжүҖзӨәгҖӮиҖҢиҫ№зјҳжһҗй”Ӯдё»иҰҒз”ұдёӨж–№йқўйҖ жҲҗпјҡдёҖжҳҜOverhangи®ҫи®ЎиҝҮеӨ§пјҢеј•иө·жӯЈжһҒиҫ№зјҳзҡ„й”ӮзҰ»еӯҗиҝҮйҮҸпјҢеҜјиҮҙиҙҹжһҒOverhangеҢәеҹҹеңЁе……з”өиҝҮзЁӢж— жі•еөҢе…ҘиҝҮйҮҸзҡ„жқҘиҮӘжӯЈжһҒзҡ„й”ӮзҰ»еӯҗпјҢиҖҢеҮәзҺ°жһҗй”ӮпјӣдәҢжҳҜжӯЈиҙҹжһҒзүҮж¶ӮеёғиҝҮзЁӢиҫ№зјҳеӣ еҺҡиҫ№ж•Ҳеә”еҮәзҺ°зҡ„йқўеҜҶеәҰдёҚеҢ№й…ҚпјҢеҰӮжӯЈжһҒиҫ№зјҳйқўеҜҶеәҰиҝҮеӨ§жҲ–иҖ…иҙҹжһҒиҫ№зјҳйқўеҜҶеәҰиҝҮе°ҸпјҢеқҮдјҡеј•иө·жһҗй”ӮпјҢеҰӮдёӢеӣҫbжүҖзӨәгҖӮ

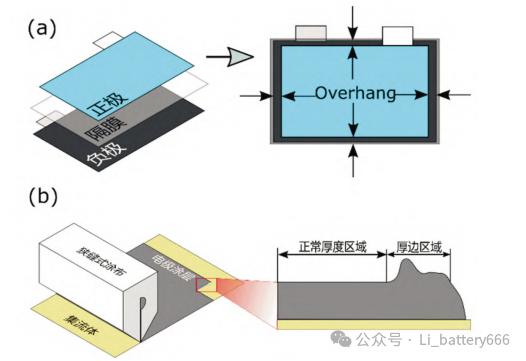

еӣҫзүҮжқҘжәҗпјҡ10.3969/j.issn.1002-087X.2023.06.0052.2 еұҖйғЁжһҗй”ӮеұҖйғЁжһҗй”ӮеҲҶеёғжҜ”иҫғйҡҸжңәпјҢдҪҚзҪ®дёҚеӣәе®ҡпјҢеҸҜиғҪдёәйқһиҝһз»ӯзҡ„зӮ№зҠ¶еҲҶеёғдёәдё»гҖӮеҪўжҲҗжӯӨзұ»жһҗй”Ӯзҡ„еҺҹеӣ дё»иҰҒеҢ…жӢ¬пјҡз”өиҠҜеұҖйғЁеҸҳеҪўгҖҒжһҒзүҮеұҖйғЁзјәйҷ·гҖҒйҡ”иҶңеұҖйғЁзјәйҷ·гҖҒйҡ”иҶңдёҺжһҒзүҮй—ҙжңүж°”жіЎгҖҒз”өи§Јж¶Іж¶Ұж№ҝдёҚе……еҲҶзӯүгҖӮ

еӣҫзүҮжқҘжәҗпјҡ10.3969/j.issn.1002-087X.2023.06.0052.2 еұҖйғЁжһҗй”ӮеұҖйғЁжһҗй”ӮеҲҶеёғжҜ”иҫғйҡҸжңәпјҢдҪҚзҪ®дёҚеӣәе®ҡпјҢеҸҜиғҪдёәйқһиҝһз»ӯзҡ„зӮ№зҠ¶еҲҶеёғдёәдё»гҖӮеҪўжҲҗжӯӨзұ»жһҗй”Ӯзҡ„еҺҹеӣ дё»иҰҒеҢ…жӢ¬пјҡз”өиҠҜеұҖйғЁеҸҳеҪўгҖҒжһҒзүҮеұҖйғЁзјәйҷ·гҖҒйҡ”иҶңеұҖйғЁзјәйҷ·гҖҒйҡ”иҶңдёҺжһҒзүҮй—ҙжңүж°”жіЎгҖҒз”өи§Јж¶Іж¶Ұж№ҝдёҚе……еҲҶзӯүгҖӮ2.3 еқҮеҢҖжһҗй”Ӯ

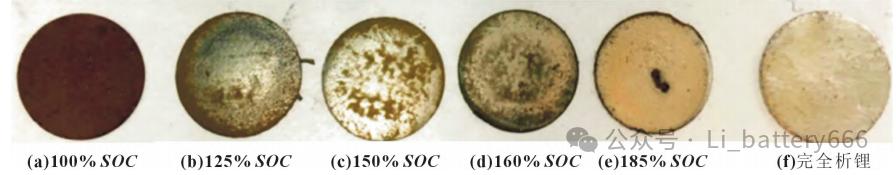

иҙҹжһҒзүҮиЎЁйқўеқҮеҢҖзҡ„еҮәзҺ°жһҗй”ӮпјҢз§°дёәеқҮеҢҖжһҗй”ӮгҖӮдё»иҰҒжҳҜз”ұеҮ з§ҚеҺҹеӣ йҖ жҲҗзҡ„пјҡжөӢиҜ•иҝҮзЁӢдёӯз”өжұ иҝҮеӨ§пјӣиҝҮеәҰе……ж”ҫз”өпјӣиҙҹжһҒеҺӢеҜҶиҝҮеӨ§пјӣжӯЈжһҒж¶ӮеёғеҒҸдёҠйҷҗжҲ–иҙҹжһҒж¶ӮеёғеҒҸдёӢйҷҗгҖӮеңЁдёӢеӣҫзҡ„еҸідҫ§иҙҹжһҒзүҮиЎЁйқўеҸҜд»ҘзңӢеҲ°еқҮеҢҖзҡ„зҷҪиүІпјҢжӯӨдёәдёҖдёӘиҪҜеҢ…з”өжұ зҡ„жӢҶи§Јз•ҢйқўпјҢдёәеӨ§еҖҚзҺҮе……з”өйҖ жҲҗзҡ„иҙҹжһҒдёҘйҮҚжһҗй”ӮгҖӮ

3 иҙҹжһҒжһҗй”Ӯзҡ„еҪұе“Қеӣ зҙ

3 иҙҹжһҒжһҗй”Ӯзҡ„еҪұе“Қеӣ зҙ 3.1 N/PеҖјеҸҳеҢ–

N/PеҖјдёәй”ӮзҰ»еӯҗз”өжұ дёӯиҙҹжһҒе®№йҮҸдёҺжӯЈжһҒе®№йҮҸзҡ„жҜ”еҖјпјҡ

N/P=пјҲqиҙҹжһҒжҜ”е®№йҮҸ*mпјү/пјҲqжӯЈжһҒжҜ”е®№йҮҸ*mпјү

N/PеҖјжҳҜеҪұе“Қз”өжұ е®үе…Ёзҡ„йҮҚиҰҒеӣ зҙ гҖӮиҫғдҪҺзҡ„N/PеҖјдјҡдҪҝиҙҹжһҒеҶ…йғЁз»“жһ„дёҚиғҪе®Ңе…Ёе®№зәіжӯЈжһҒиҝҮжқҘзҡ„й”ӮзҰ»еӯҗпјҢиҖҢдҪҝе…¶еңЁиҙҹжһҒиЎЁйқўжһҗеҮәпјӣиҖҢN/PеҖји®ҫзҪ®иҫғй«ҳж—¶пјҢдёҖе®ҡзЁӢеәҰдёҠеҸҜд»ҘйҳІжӯўжһҗй”ӮпјҢдҪҶдјҡеҜјиҮҙжӯЈжһҒи„ұй”ӮиҝҮйҮҸгҖӮ并且N/PеҖјеңЁз”өжұ еҫӘзҺҜиҝҮзЁӢдёӯжҳҜдёҖзӣҙеңЁеҸҳеҢ–зҡ„пјҢеҰӮз»“жһ„е®№жҳ“еқҚеЎҢе’Ңжә¶и§Јзҡ„й«ҳй•ҚжӯЈжһҒжқҗж–ҷпјҢйҡҸзқҖеҫӘзҺҜж¬Ўж•°зҡ„еўһеҠ пјҢN/PеҖјдјҡи¶ҠжқҘи¶Ҡй«ҳпјӣеҜ№дәҺдјҡдҪ“з§ҜиҶЁиғҖе’Ңйў—зІ’з ҙиЈӮзҡ„зЎ…еҹәиҙҹжһҒжқҗж–ҷпјҢдјҡеҮәзҺ°N/PеҖјеҮҸе°‘зҡ„жғ…еҶөгҖӮ3.2 еӨ§еҖҚзҺҮе……з”өеңЁеӨ§еҖҚзҺҮе……з”өиҝҮзЁӢдёӯпјҢз”өжһҒиЎЁйқўеҚ•дҪҚйқўз§Ҝжңүиҫғй«ҳзҡ„з”өжөҒеҜҶеәҰпјҢй”ӮзҰ»еӯҗд»ҺжӯЈжһҒеҮәеҸ‘еҲ°иҙҹжһҒзҹіеўЁиЎЁйқўеөҢе…ҘеҲ°еӣәзӣёдёӯзҡ„й©ұеҠЁеҠӣдёәжө“еәҰжўҜеәҰпјҢжӯӨж—¶зҹіеўЁз»“жһ„дёӯж— жі•еҝ«йҖҹе®№зәійӮЈд№ҲеӨҡзҡ„й”ӮпјҢе°Өе…¶жҳҜйқ иҝ‘йӣҶжөҒдҪ“еӨ„зҡ„зҹіеўЁз»“жһ„дёӯеҸҜиғҪиҝҳжІЎжңүеөҢе…Ҙй”ӮзҰ»еӯҗпјҢе®ғ们е°ұеңЁиҙҹжһҒиЎЁйқўжһҗеҮәдәҶгҖӮ

3.3 дҪҺжё©е……з”ө

жё©еәҰи¶ҠдҪҺпјҢз”өиҚ·иҪ¬з§»йҳ»жҠ—еўһеҠ пјҢеҢ–еӯҰеҸҚеә”йҖҹзҺҮйҷҚдҪҺпјҢй”ӮзҰ»еӯҗеңЁз”өи§Јж¶ІдёӯгҖҒзҹіеўЁеӣәзӣёдёӯзҡ„жү©ж•ЈйҖҹзҺҮйғҪдјҡйҷҚдҪҺпјҢеӣ жӯӨеңЁиғҪеһ’дёҚеҸҳзҡ„жғ…еҶөдёӢпјҢеҸ‘з”ҹеөҢй”Ӯзҡ„жҰӮзҺҮд№ҹеҮҸе°‘дәҶгҖӮ3.4 overhangиҝҮеӨ§е’ӢдёҖзңӢпјҢoverhangи¶ҠеӨ§пјҢжҳҜи¶ҠдёҚе®№жҳ“жһҗй”Ӯзҡ„пјҢеӣ дёәиҙҹжһҒеӨ§дәҶпјҢжӯЈжһҒзҡ„й”Ӯжӣҙе®№жҳ“еөҢе…ҘдәҶпјҢйӮЈжҳҜд»Җд№ҲеҺҹеӣ еҜјиҮҙжһҗй”Ӯзҡ„е‘ўпјҹ

дё»иҰҒеҺҹеӣ жҳҜй”ӮеңЁиҙҹжһҒзҡ„жү©ж•Је’Ңй”ӮзҰ»еӯҗзҡ„и„ұеөҢ并дёҚе®Ңе…ЁжҳҜеһӮзӣҙиҝӣиЎҢзҡ„гҖӮдҫӢеҰӮпјҢеңЁз”өжұ е……з”өиҝҮзЁӢдёӯпјҢеӣ еӯҳеңЁOverhangеҢәеҹҹпјҢе……з”өе®ҢжҲҗж—¶пјҢиҙҹжһҒOverhangеҢәеҹҹ并没жңүе®Ңе…Ёй”ӮеҢ–пјҢеҰӮдёӢеӣҫaжүҖзӨәпјҢиҙҹжһҒзүҮиҫ№зјҳеҪўжҲҗй”Ӯзҡ„жўҜеәҰеҲҶеёғпјҢеҚҒеҲҶжҳҺжҳҫгҖӮеңЁйҡҸеҗҺзҡ„йқҷзҪ®иҝҮзЁӢпјҢиҙҹжһҒзүҮдёӯеөҢе…Ҙзҡ„й”Ӯд»Һдёӯеҝғеҗ‘иҫ№зјҳжү©ж•ЈпјҢеҰӮдёӢеӣҫ(b)жүҖзӨәгҖӮж”ҫз”өеҗҺпјҢOverhangеҢәеҹҹд»ҚеӯҳеңЁжңӘи„ұеөҢзҡ„й”ӮпјҢеҰӮдёӢеӣҫCжүҖзӨәгҖӮиҜҙжҳҺж”ҫз”өиҝҮзЁӢпјҢжӯЈжһҒзүҮиҫ№зјҳдёҚд»…жҺҘеҸ—жқҘиҮӘдёҺе…¶иҫ№зјҳжӯЈеҜ№зҡ„иҙҹжһҒеҢәеҹҹзҡ„й”ӮзҰ»еӯҗпјҢиҝҳиҰҒжҺҘеҸ—иҙҹжһҒOverhangеҢәеҹҹи„ұеөҢеҮәзҡ„й”ӮзҰ»еӯҗпјҢйҡҸзқҖеҫӘзҺҜзҡ„еўһеҠ пјҢжӯЈжһҒзүҮиҫ№зјҳзҡ„й”Ӯжө“еәҰдјҡи¶ҠжқҘи¶Ҡй«ҳпјҢеҜјиҮҙе……з”өиҝҮзЁӢпјҢе®№жҳ“еңЁиҙҹжһҒзҡ„иҫ№зјҳеҮәзҺ°жһҗй”ӮгҖӮеӣ жӯӨпјҢOverhangеҢәеҹҹ并дёҚжҳҜи¶ҠеӨ§и¶ҠеҘҪпјҢйңҖиҰҒж»Ўи¶іи®ҫи®ЎиҰҒжұӮзҡ„жғ…еҶөдёӢпјҢе°ҪеҸҜиғҪеҮҸе°Ҹе…¶еҢәеҹҹпјҢд»ҘйҒҝе…Қжһҗй”ӮеҸ‘з”ҹгҖӮ

3.5 иҝҮе……

3.5 иҝҮе……иҝҮе……жҳҜжҢҮз”өжұ е……ж»Ўз”өеҗҺпјҢе……з”өз”өеҺӢи¶…иҝҮдёҠйҷҗжҲӘжӯўз”өеҺӢпјҢ继з»ӯе……з”өзҡ„иЎҢдёәгҖӮз”өжұ ж»Ўе……дёә100%SOCпјҢиҖҢи¶…иҝҮ100%еҲҷдёәиҝҮе……пјҢдё”еҜ№з”өжұ дјҡйҖ жҲҗдёҘйҮҚзҡ„дјӨе®іпјҢеҰӮдёӢеӣҫдёҚеҗҢSOCдёӢиҙҹжһҒиЎЁйқўеҪўиІҢгҖӮжӯЈеёёжғ…еҶөпјҢжҲ‘们еңЁжөӢиҜ•еҚ•дҪ“з”өжұ иҝҮзЁӢдёӯпјҢдёҖиҲ¬дёҚдјҡеҮәзҺ°иҝҮе……зҺ°иұЎгҖӮиҖҢеҜ№дәҺйҖҡиҝҮдёІиҒ”жҲ–并иҒ”еҪўжҲҗжЁЎз»„зҡ„з”өжұ пјҢеҰӮжһңиҝҷдёҖжү№з”өжұ зҡ„дёҖиҮҙжҖ§иҫғе·®пјҢе®ғ们д№Ӣй—ҙзҡ„е®№йҮҸе·®ејӮиҫғеӨ§пјҢе°ұе®№жҳ“еҮәзҺ°йғЁеҲҶз”өжұ иҝҳеңЁе……з”өпјҢиҖҢжҹҗдёӘз”өжұ е·Із»ҸиҝҮе……зҡ„зҺ°иұЎгҖӮ

4 иҙҹжһҒжһҗй”Ӯзҡ„и§ЈеҶіж–№жЎҲ

4 иҙҹжһҒжһҗй”Ӯзҡ„и§ЈеҶіж–№жЎҲ4.1 з”өжұ з»“жһ„дјҳеҢ–

з”өиҠҜз»“жһ„зҡ„и®ҫи®ЎеҘҪеқҸпјҢеҜ№иҙҹжһҒзҡ„жһҗй”ӮеҪұе“Қе·ЁеӨ§гҖӮжҲ‘们еҸҜд»ҘйҖҡиҝҮеҮҸе°‘overhangеҢәеҹҹпјҢи®ҫзҪ®еҗҲзҗҶзҡ„N/PеҖјпјҢжқҘеҮҸе°‘жһҗй”ӮгҖӮеҗҢж—¶пјҢеҲ©з”ЁеӨҡжһҒиҖіи®ҫи®ЎпјҢеқҮеҢҖе……з”өиҝҮзЁӢдёӯз”өиҠҜзҡ„з”өжөҒеҜҶеәҰеҲҶеёғпјҢйҒҝе…ҚеұҖйғЁз”өжөҒиҝҮеӨ§еј•иө·зҡ„еұҖйғЁжһҗй”ӮгҖӮ

4.2 жһҒзүҮиҙЁйҮҸжҺ§еҲ¶жһҒзүҮзҡ„еҲ¶йҖ еҢ…жӢ¬пјҡеҢҖжөҶпјҢж¶ӮеёғпјҢиҫҠеҺӢпјҢиҝҷдёүдёӘе·ҘеәҸйғҪеҜ№з”өжұ жңүеҫҲеӨ§зҡ„еҪұе“ҚгҖӮеҢҖжөҶиҝҮзЁӢзҡ„еҘҪеқҸеҪұе“ҚдәҶжқҗж–ҷзҡ„еҲҶж•ЈпјҢеҲҶж•ЈдёҚеқҮеҢҖдјҡеҜјиҮҙжһҒзүҮеҮәзҺ°еұҖйғЁзјәйҷ·пјҢйҖ жҲҗеұҖйғЁжһҗй”ӮгҖӮеҗҢж—¶жөҶж–ҷзҡ„й»ҸеәҰдёҚзЁіе®ҡпјҢд№ҹдјҡеҜјиҮҙж¶ӮеёғиҝҮзЁӢеҮәзҺ°й—®йўҳпјҢеҪұе“ҚжһҒзүҮзҡ„йқўеҜҶеәҰпјҢе®№жҳ“йҖ жҲҗеӨ§йқўз§Ҝжһҗй”ӮгҖӮжһҒзүҮеҺӢе®һиҝҮеӨ§дјҡеҜјиҮҙиҙҹжһҒеөҢй”ӮеҠЁеҠӣеӯҰдёҚи¶іпјҢеј•иө·еӨ§йқўз§Ҝжһҗй”ӮгҖӮ4.3 еҜ№з”өи§Јж¶ІиҝӣиЎҢдјҳеҢ–иҙҹжһҒжһҗй”ӮеҸ—иҙҹжһҒжһҒеҢ–е’ҢеөҢй”ӮеҠЁеҠӣеӯҰеҪұе“ҚпјҢиҝҷдәӣеҪұе“Қеӣ зҙ дёҺSEIиҶңзҡ„еҠӣеӯҰжҖ§иғҪгҖҒеҢ–еӯҰзЁіе®ҡжҖ§д»ҘеҸҠзҰ»еӯҗз”өеҜјзҺҮжңүе…іпјҢиҖҢз”өи§Јж¶Ідёӯзҡ„еҠҹиғҪж·»еҠ еүӮ(жҲҗиҶңеүӮ)еҲҷжңүеҠ©дәҺжҸҗй«ҳSEIиҶңзҡ„иҙЁйҮҸпјҢеҹәдәҺжӯӨпјҢйҖҡиҝҮејҖеҸ‘еҗҲйҖӮзҡ„жҲҗиҶңеүӮд№ҹжҳҜи§ЈеҶіиҙҹжһҒжһҗй”Ӯзҡ„жңүж•ҲйҖ”еҫ„гҖӮ4.4 е……з”өиҝҮзЁӢдјҳеҢ–

д»ҺеүҚйқўеҸҜзҹҘпјҢеӨ§еҖҚзҺҮеҝ«йҖҹе……ж”ҫз”өгҖҒиҝҮеәҰе……з”өгҖҒдҪҺжё©е……з”өе®№жҳ“йҖ жҲҗиҙҹжһҒжһҗй”ӮгҖӮж №жҚ®иҝҷдәӣ规еҫӢпјҢжҲ‘们еҸҜд»ҘйҖҡиҝҮдјҳеҢ–е……з”өзЁӢеәҸжқҘи§ЈеҶіиҙҹжһҒжһҗй”Ӯзҡ„й—®йўҳгҖӮ

4.4.1 йҖҡиҝҮиҮӘеҠ зғӯжҠҖжңҜпјҢдҪҝз”өиҠҜеңЁеҗҲйҖӮзҡ„жё©еәҰдёӢиҝӣиЎҢе……з”өпјҢжҸҗй«ҳз”өи§Јж¶Ізҡ„зҰ»еӯҗз”өеҜјзҺҮпјҢеҮҸиҪ»жһҗй”ӮгҖӮ4.4.2 и®ҫзҪ®еҗҲзҗҶзҡ„е……з”өзЁӢеәҸпјҢдҫӢеҰӮеҪ“з”өжұ еӨ„дәҺдҪҺSOCж—¶пјҢйҮҮз”Ёй«ҳеҖҚзҺҮе……ж”ҫз”өпјҢеҪ“иҙҹжһҒз”өдҪҚеҚіе°ҶиҫҫеҲ°жһҗй”Ӯз”өдҪҚж—¶пјҢиҪ¬дёәCVе……з”өгҖӮ

еҸӮиҖғж–ҮзҢ®пјҡ[1]еј еҸҢиҷҺ,иҝҹеҪ©йңһ,д№”з§ҖдёҪ,зӯү.й”ӮзҰ»еӯҗз”өжұ иҙҹжһҒжһҗй”Ӯй—®йўҳзҡ„еҲҶжһҗеҸҠеҜ№зӯ–[J].з”өжәҗжҠҖжңҜ,2023,47(06):709-714.еЈ°жҳҺпјҡиҜҘж–Үз« еҸӮиҖғеј еҸҢиҷҺзҡ„ж–ҮзҢ®пјҢ并且дҪңиҖ…еҜ№иҙҹжһҒжһҗй”Ӯзҡ„й—®йўҳеҒҡдәҶиЎҘе……пјҢйҖҡиҝҮеҶҚж¬Ўзј–иҫ‘е®ҢжҲҗгҖӮ