дёҖгҖҒзҺ°иұЎзўіиҶңз”өйҳ»еҷЁеңЁдҪҝз”ЁдёӯеҮәзҺ°зҡ„ж•…йҡңеҮ д№ҺйғҪжҳҜж–ӯи·ҜпјҢзү№еҲ«жҳҜеңЁPCBAз»„иЈ…з„ҠжҺҘпјҲеҶҚжөҒз„ҠгҖҒжіўеі°з„ҠпјүеҗҺпјҢд№ҹдјҡдёҚж—¶еҸ‘з”ҹзўіиҶңз”өйҳ»еҷЁеҮәзҺ°ж–ӯи·Ҝзҡ„зҺ°иұЎгҖӮ

дёҖгҖҒзҺ°иұЎзўіиҶңз”өйҳ»еҷЁеңЁдҪҝз”ЁдёӯеҮәзҺ°зҡ„ж•…йҡңеҮ д№ҺйғҪжҳҜж–ӯи·ҜпјҢзү№еҲ«жҳҜеңЁPCBAз»„иЈ…з„ҠжҺҘпјҲеҶҚжөҒз„ҠгҖҒжіўеі°з„ҠпјүеҗҺпјҢд№ҹдјҡдёҚж—¶еҸ‘з”ҹзўіиҶңз”өйҳ»еҷЁеҮәзҺ°ж–ӯи·Ҝзҡ„зҺ°иұЎгҖӮ дәҢгҖҒжңәзҗҶ1пјүз”өйҳ»дҪ“еҮәзҺ°жңәжў°жҚҹеқҸ1206жҲ–жӣҙеӨ§зҡ„зүҮејҸз”өйҳ»еҷЁеҸҠжңүеј•зәҝзҡ„еңҶжҹұз”өйҳ»еҷЁпјҢеңЁз»„иЈ…иҝҮзЁӢз”ұдәҺдёҚжҒ°еҪ“зҡ„еӨ–еҠӣдҪңз”ЁпјҢиҮҙдҪҝеңЁйҷ¶з“·жң¬дҪ“дёҠеҮәзҺ°ж–ӯиЈӮзјқжҲ–еҙ©еҸЈпјҢеҰӮеӣҫ1е’Ңеӣҫ2жүҖзӨәгҖӮйҖ жҲҗз”өйҳ»дҪ“жҚҹеқҸиҖҢејҖи·ҜгҖӮ

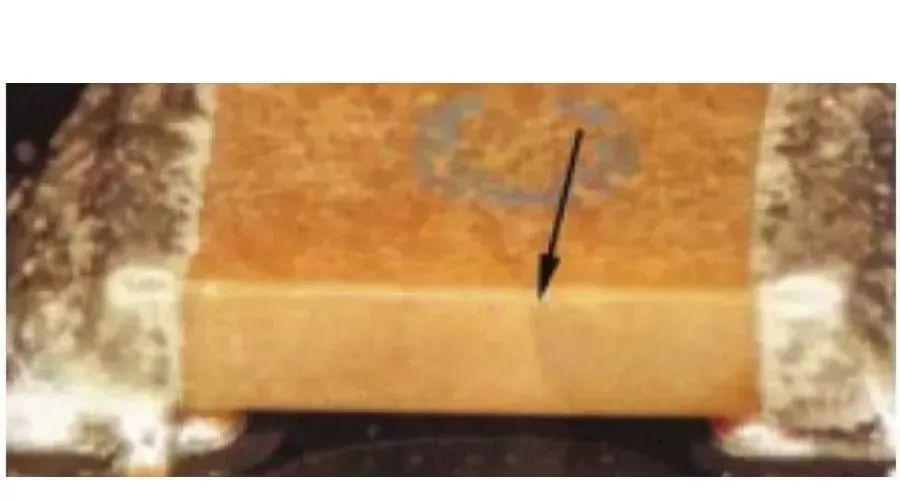

дәҢгҖҒжңәзҗҶ1пјүз”өйҳ»дҪ“еҮәзҺ°жңәжў°жҚҹеқҸ1206жҲ–жӣҙеӨ§зҡ„зүҮејҸз”өйҳ»еҷЁеҸҠжңүеј•зәҝзҡ„еңҶжҹұз”өйҳ»еҷЁпјҢеңЁз»„иЈ…иҝҮзЁӢз”ұдәҺдёҚжҒ°еҪ“зҡ„еӨ–еҠӣдҪңз”ЁпјҢиҮҙдҪҝеңЁйҷ¶з“·жң¬дҪ“дёҠеҮәзҺ°ж–ӯиЈӮзјқжҲ–еҙ©еҸЈпјҢеҰӮеӣҫ1е’Ңеӣҫ2жүҖзӨәгҖӮйҖ жҲҗз”өйҳ»дҪ“жҚҹеқҸиҖҢејҖи·ҜгҖӮ еӣҫ1 жңүеј•зәҝзҡ„еңҶжҹұз”өйҳ»еҷЁз”өйҳ»дҪ“еҙ©еҸЈ

еӣҫ1 жңүеј•зәҝзҡ„еңҶжҹұз”өйҳ»еҷЁз”өйҳ»дҪ“еҙ©еҸЈ еӣҫ2 зүҮејҸз”өйҳ»еҷЁзҡ„з”өйҳ»дҪ“еҮәзҺ°жЁӘеҗ‘ж–ӯиЈӮзә№2пјүеӣ еҗ„жқҗж–ҷзҡ„зғӯиҶЁиғҖзі»ж•°дёҚеҢ№й…ҚиҖҢеҜјиҮҙз”өйҳ»дҪ“ж–ӯиЈӮеңЁе°әеҜёеӨ§зҡ„йҷ¶з“·еҹәжқҝдёҠз”ЁеҺҡиҶңз”өйҳ»еҷЁе’ҢеҜјдҪ“еёғзәҝеҲ¶жҲҗж··еҗҲеҷЁд»¶пјҢеңЁе…¶иЎЁйқўз”Ёж ‘и„Ӯж¶ӮиҰҶзҡ„з»“жһ„дёӯпјҢз”ұдәҺйҷ¶з“·еҹәжқҝе’Ңж ‘и„Ӯзҡ„зғӯиҶЁиғҖзі»ж•°дёҚеҗҢпјҢеңЁйҷ¶з“·еҹәжқҝе’Ңж ‘и„Ӯзҡ„з•ҢйқўдёҠдјҡдә§з”ҹжңәжў°еә”еҠӣпјҢдҪҝеҺҡиҶңз”өйҳ»дҪ“еҸ‘з”ҹдёҺеҺҡеәҰж–№еҗ‘е№іиЎҢзҡ„иЈӮзә№д»ҺиҖҢеҜјиҮҙеҺҡиҶңз”өйҳ»дҪ“ж–ӯи·ҜгҖӮиҝҷз§Қж•…йҡңйҡҸзқҖйҷ¶з“·еҹәжқҝе°әеҜёзҡ„еўһеӨ§пјҢеҸ‘з”ҹзҡ„жҰӮзҺҮд№ҹе°ҶжҖҘеү§еўһеҠ гҖӮ3пјүз”өйҳ»дҪ“зўіиҶңеҸ‘з”ҹдәҶйҳіжһҒж°§еҢ–еҮәзҺ°иҝҷдёҖзҺ°иұЎж—¶пјҢи§ӮеҜҹж–ӯи·ҜеӨ„зҡ„зўіиҶңз”өйҳ»еҷЁпјҢеҸ‘зҺ°еӨҡж•°жғ…еҶөдёӢеңЁиһәж—ӢеҪўеҲ»ж§Ҫзҡ„вҖңеҚҒвҖқжһҒдҫ§зҡ„зўіиҶңйғЁеҲҶж¶ҲеӨұдәҶгҖӮиҝҷжҳҜеӣ дёәйҳіжһҒж°§еҢ–пјҢзўіиҶңеҸҳжҲҗдәҶдәҢж°§еҢ–зўігҖӮзўіиҶңз”өйҳ»еҷЁеҸ‘з”ҹйҳіжһҒж°§еҢ–зҡ„еҸҜиғҪеҺҹеӣ пјҢжҳҜеңЁз”өйҳ»еҷЁеҲ¶йҖ иҝҮзЁӢдёӯпјҢеңЁж¶ӮиҰҶдҝқжҠӨеұӮд№ӢеүҚе°ұжңүжҹҗз§ҚжұЎжҹ“зү©иҙЁйҷ„зқҖеңЁз”өйҳ»дҪ“зҡ„иЎЁйқўдёҠдәҶгҖӮеңЁжӯӨжғ…еҶөдёӢпјҢжұЎжҹ“зү©жңүеҸҜиғҪжҳҜеӣ дёәж“ҚдҪңиҖ…зҡ„жүӢи§Ұж‘ёеёҰжқҘзҡ„пјҢд№ҹеҸҜиғҪжҳҜйҷ„зқҖдәҶж“ҚдҪңиҖ…зҡ„е”ҫж¶ІйЈһжІ«гҖӮеҒҮеҰӮд»…еӣ дёәзўіиҶңзҡ„йҳіжһҒж°§еҢ–иҖҢйҖ жҲҗж•…йҡңпјҢйӮЈд№ҲеҮәзҺ°ж•…йҡңзҡ„з”өйҳ»еҷЁзҡ„з”өйҳ»дҪ“е°ұеҸҜиғҪеӯҳеңЁжү№ж¬ЎжҖ§зҡ„йҳіжһҒж°§еҢ–зҺ°иұЎгҖӮд№ҹе°ұжҳҜиҜҙпјҢеңЁеҗҢж ·зҡ„жқЎд»¶дёӢдҪҝз”Ёзҡ„з”өйҳ»еҷЁеңЁзӣёеҗҢж—¶жңҹеҶ…дјҡеҸ‘з”ҹжү№ж¬ЎжҖ§ж•…йҡңгҖӮ然иҖҢпјҢеңЁзҺ°е®һдёӯз”ұйҳіжһҒж°§еҢ–жүҖеј•еҸ‘зҡ„жү№ж¬ЎжҖ§ж•…йҡң并дёҚеӨҡи§ҒпјҢеӨ§еӨҡж•°еұһдәҺдёӘжЎҲгҖӮз”ұжӯӨеҸҜд»ҘжҺЁжөӢз”ұйҳіжһҒж°§еҢ–зҺ°иұЎжүҖеҜјиҮҙзҡ„ж•…йҡңзҡ„зңҹжӯЈеҺҹеӣ жҳҜз”өйҳ»дҪ“еҸ—еҲ°жҹҗз§ҚжұЎжҹ“йҖ жҲҗзҡ„гҖӮ

еӣҫ2 зүҮејҸз”өйҳ»еҷЁзҡ„з”өйҳ»дҪ“еҮәзҺ°жЁӘеҗ‘ж–ӯиЈӮзә№2пјүеӣ еҗ„жқҗж–ҷзҡ„зғӯиҶЁиғҖзі»ж•°дёҚеҢ№й…ҚиҖҢеҜјиҮҙз”өйҳ»дҪ“ж–ӯиЈӮеңЁе°әеҜёеӨ§зҡ„йҷ¶з“·еҹәжқҝдёҠз”ЁеҺҡиҶңз”өйҳ»еҷЁе’ҢеҜјдҪ“еёғзәҝеҲ¶жҲҗж··еҗҲеҷЁд»¶пјҢеңЁе…¶иЎЁйқўз”Ёж ‘и„Ӯж¶ӮиҰҶзҡ„з»“жһ„дёӯпјҢз”ұдәҺйҷ¶з“·еҹәжқҝе’Ңж ‘и„Ӯзҡ„зғӯиҶЁиғҖзі»ж•°дёҚеҗҢпјҢеңЁйҷ¶з“·еҹәжқҝе’Ңж ‘и„Ӯзҡ„з•ҢйқўдёҠдјҡдә§з”ҹжңәжў°еә”еҠӣпјҢдҪҝеҺҡиҶңз”өйҳ»дҪ“еҸ‘з”ҹдёҺеҺҡеәҰж–№еҗ‘е№іиЎҢзҡ„иЈӮзә№д»ҺиҖҢеҜјиҮҙеҺҡиҶңз”өйҳ»дҪ“ж–ӯи·ҜгҖӮиҝҷз§Қж•…йҡңйҡҸзқҖйҷ¶з“·еҹәжқҝе°әеҜёзҡ„еўһеӨ§пјҢеҸ‘з”ҹзҡ„жҰӮзҺҮд№ҹе°ҶжҖҘеү§еўһеҠ гҖӮ3пјүз”өйҳ»дҪ“зўіиҶңеҸ‘з”ҹдәҶйҳіжһҒж°§еҢ–еҮәзҺ°иҝҷдёҖзҺ°иұЎж—¶пјҢи§ӮеҜҹж–ӯи·ҜеӨ„зҡ„зўіиҶңз”өйҳ»еҷЁпјҢеҸ‘зҺ°еӨҡж•°жғ…еҶөдёӢеңЁиһәж—ӢеҪўеҲ»ж§Ҫзҡ„вҖңеҚҒвҖқжһҒдҫ§зҡ„зўіиҶңйғЁеҲҶж¶ҲеӨұдәҶгҖӮиҝҷжҳҜеӣ дёәйҳіжһҒж°§еҢ–пјҢзўіиҶңеҸҳжҲҗдәҶдәҢж°§еҢ–зўігҖӮзўіиҶңз”өйҳ»еҷЁеҸ‘з”ҹйҳіжһҒж°§еҢ–зҡ„еҸҜиғҪеҺҹеӣ пјҢжҳҜеңЁз”өйҳ»еҷЁеҲ¶йҖ иҝҮзЁӢдёӯпјҢеңЁж¶ӮиҰҶдҝқжҠӨеұӮд№ӢеүҚе°ұжңүжҹҗз§ҚжұЎжҹ“зү©иҙЁйҷ„зқҖеңЁз”өйҳ»дҪ“зҡ„иЎЁйқўдёҠдәҶгҖӮеңЁжӯӨжғ…еҶөдёӢпјҢжұЎжҹ“зү©жңүеҸҜиғҪжҳҜеӣ дёәж“ҚдҪңиҖ…зҡ„жүӢи§Ұж‘ёеёҰжқҘзҡ„пјҢд№ҹеҸҜиғҪжҳҜйҷ„зқҖдәҶж“ҚдҪңиҖ…зҡ„е”ҫж¶ІйЈһжІ«гҖӮеҒҮеҰӮд»…еӣ дёәзўіиҶңзҡ„йҳіжһҒж°§еҢ–иҖҢйҖ жҲҗж•…йҡңпјҢйӮЈд№ҲеҮәзҺ°ж•…йҡңзҡ„з”өйҳ»еҷЁзҡ„з”өйҳ»дҪ“е°ұеҸҜиғҪеӯҳеңЁжү№ж¬ЎжҖ§зҡ„йҳіжһҒж°§еҢ–зҺ°иұЎгҖӮд№ҹе°ұжҳҜиҜҙпјҢеңЁеҗҢж ·зҡ„жқЎд»¶дёӢдҪҝз”Ёзҡ„з”өйҳ»еҷЁеңЁзӣёеҗҢж—¶жңҹеҶ…дјҡеҸ‘з”ҹжү№ж¬ЎжҖ§ж•…йҡңгҖӮ然иҖҢпјҢеңЁзҺ°е®һдёӯз”ұйҳіжһҒж°§еҢ–жүҖеј•еҸ‘зҡ„жү№ж¬ЎжҖ§ж•…йҡң并дёҚеӨҡи§ҒпјҢеӨ§еӨҡж•°еұһдәҺдёӘжЎҲгҖӮз”ұжӯӨеҸҜд»ҘжҺЁжөӢз”ұйҳіжһҒж°§еҢ–зҺ°иұЎжүҖеҜјиҮҙзҡ„ж•…йҡңзҡ„зңҹжӯЈеҺҹеӣ жҳҜз”өйҳ»дҪ“еҸ—еҲ°жҹҗз§ҚжұЎжҹ“йҖ жҲҗзҡ„гҖӮ дёүгҖҒжҺӘж–ҪпјҲ1пјүеҠ ејәдҫӣиҙ§жәҗзҡ„дә§е“ҒиҙЁйҮҸз®ЎзҗҶдёҺжҺ§еҲ¶гҖӮпјҲ2пјүеҠ ејәз»„иЈ…е·ҘиүәиҝҮзЁӢжҺ§еҲ¶гҖӮпјҲ3пјүејәеҢ–з”ҹдә§зҺ°еңәзҡ„6Sз®ЎзҗҶгҖӮ

дёүгҖҒжҺӘж–ҪпјҲ1пјүеҠ ејәдҫӣиҙ§жәҗзҡ„дә§е“ҒиҙЁйҮҸз®ЎзҗҶдёҺжҺ§еҲ¶гҖӮпјҲ2пјүеҠ ејәз»„иЈ…е·ҘиүәиҝҮзЁӢжҺ§еҲ¶гҖӮпјҲ3пјүејәеҢ–з”ҹдә§зҺ°еңәзҡ„6Sз®ЎзҗҶгҖӮ еЈ°жҳҺж №жҚ®жЁҠиһҚиһҚиҖҒеёҲи‘—зҺ°д»Јз”өеӯҗиЈ…иҒ”е·Ҙиүәзјәйҷ·еҸҠе…ёеһӢж•…йҡң100дҫӢж”№зј–

еЈ°жҳҺж №жҚ®жЁҠиһҚиһҚиҖҒеёҲи‘—зҺ°д»Јз”өеӯҗиЈ…иҒ”е·Ҙиүәзјәйҷ·еҸҠе…ёеһӢж•…йҡң100дҫӢж”№зј–

й•ҝжҢүдәҢз»ҙз ҒиҜҶеҲ«е…іжіЁжҲ‘们