ж–Үз« зұ»еһӢпјҡSMT

иҪ¬иҪҪиҮӘе…¬дј—еҸ·:з”өеӯҗеҲ¶йҖ еҫ—е…¶йҒ“

еҶҷ

еңЁ

еүҚ

йқў

еҪўиҖҢдёӢиҖ…и°“д№ӢеҷЁпјҢеҪўиҖҢдёҠиҖ…и°“д№ӢйҒ“пјҢеҪ“жҗһе®ҡжөӢжё©жқҝиҝҷдёӘвҖңеҷЁвҖқеҗҺпјҢе°ұиҜҘз ”з©¶жё©еәҰжӣІзәҝиҝҷдёӘвҖңйҒ“вҖқдәҶгҖӮжё©еәҰжӣІзәҝпјҲProfileпјүе…¶е®һеңЁз”өеӯҗеҲ¶йҖ зҡ„еҫҲеӨҡең°ж–№йғҪж¶үеҸҠеҲ°пјҢеҰӮеҶҚжөҒз„ҠгҖҒжіўеі°з„ҠгҖҒзғӯеҺӢз„ҠгҖҒиғ¶ж°ҙеӣәеҢ–зӯүзӯүпјҢжң¬ж–Үд»ҘжңҖе…ій”®гҖҒжңҖе…ёеһӢзҡ„еҶҚжөҒз„Ҡе·ҘиүәдҪңдёәжё©еәҰжӣІзәҝзҡ„еҲҶжһҗеҜ№иұЎпјҢеӨ§е®¶еҸҜдёҫдёҖеҸҚдёүгҖҒдёҖйҖҡзҷҫйҖҡгҖӮ

еӣһжөҒз„ҠпјҲReflow Solderingпјүд№ҹеҸ«еҶҚжөҒз„ҠпјҢжҳҜжҢҮйҖҡиҝҮйҮҚж–°зҶ”еҢ–йў„е…Ҳж”ҫзҪ®зҡ„з„Ҡж–ҷиҖҢеҪўжҲҗз„ҠзӮ№пјҢеңЁз„ҠжҺҘиҝҮзЁӢдёӯдёҚеҶҚж·»еҠ д»»дҪ•йўқеӨ–з„Ҡж–ҷзҡ„дёҖз§Қз„ҠжҺҘж–№жі•гҖӮж—©жңҹйў„зҪ®зҡ„жҳҜзүҮзҠ¶е’ҢеңҲзҠ¶з„Ҡж–ҷпјҢйҡҸзқҖзүҮејҸе…ғеҷЁд»¶зҡ„еҮәзҺ°пјҢиҶҸзҠ¶з„Ҡж–ҷеә”иҝҗиҖҢз”ҹпјҢ并еҸ–д»ЈдәҶе…¶д»–еҪўејҸзҡ„з„Ҡж–ҷпјҢеҶҚжөҒз„ҠжҠҖжңҜжҲҗдёәSMTзҡ„дё»жөҒе·ҘиүәгҖӮ

1

жё©еәҰжӣІзәҝе®ҡд№ү

еҶҚжөҒз„Ҡзҡ„жң¬иҙЁе°ұжҳҜвҖңзғӯеҠ е·ҘвҖқпјҢе…¶е·Ҙиүәзҡ„ж ёеҝғе°ұжҳҜжё©еәҰжӣІзәҝи®ҫи®ЎгҖӮжё©еәҰжӣІзәҝжҳҜжҢҮе·Ҙиүәдәәе‘ҳж №жҚ®жүҖйңҖиҰҒз„ҠжҺҘзҡ„д»ЈиЎЁжҖ§е°ҒиЈ…пјҲе…ғ件пјүеҸҠз„ҠиҶҸзү№жҖ§еҲ¶е®ҡзҡ„вҖңжё©еәҰ-ж—¶й—ҙвҖқеҸҳеҢ–жӣІзәҝгҖӮйҖҡиҝҮй“ҫжқЎдј йҖҒPCBйҖҹеәҰе’ҢдёҚеҗҢжё©еҢәзҡ„жё©еәҰи®ҫзҪ®жқҘе®һзҺ°гҖӮ

жҠҠи®ҫзҪ®жё©еәҰж”ҫзҪ®еңЁжё©еәҰжӣІзәҝеҠӣдёӯ并иҝһжҺҘе°ұеҪўжҲҗдёҖжқЎжҠҳзәҝпјҢз§°дёәзӮүжё©жҠҳзәҝгҖӮйңҖиҰҒжіЁж„Ҹзҡ„жҳҜпјҡжё©еәҰжӣІзәҝжҳҜеӣһжөҒиҝҮзЁӢдёӯе°ҒиЈ…жҲ–PCBжқҝдёҠзҡ„е®һйҷ…жё©еәҰеҸҳеҢ–пјҢиҖҢзӮүжё©жҠҳзәҝжҳҜеӣһжөҒзӮүеҗ„жё©еҢәзҡ„жё©еәҰи®ҫзҪ®пјҢеүҚиҖ…жҳҜзӣ®зҡ„пјҢеҗҺиҖ…жҳҜжүӢж®өгҖӮвҖңжё©еҢә-зӮүжё©жҠҳзәҝ-жё©еәҰжӣІзәҝвҖқзҡ„зӣёдә’е…ізі»еҰӮдёӢеӣҫжүҖзӨәпјҡ

2

е·ҘиүәзӘ—еҸЈдёҺе·ҘиүәзӘ—еҸЈжҢҮж•°

е·ҘиүәзӘ—еҸЈпјҲProcess WindowпјүпјҢйҖҡеёёз”ЁжқҘжҸҸиҝ°е·ҘиүәеҸӮж•°и°ғж•ҙжһҒйҷҗиҢғеӣҙжҲ–з”ЁжҲ·и§„ж јиҢғеӣҙпјҲUSL-LSLпјүпјҢжңҖеӨ§е…Ғи®ёеҖјдёҺжңҖе°Ҹе…Ғи®ёеҖјд№Ӣй—ҙзҡ„еҢәеҹҹгҖӮ

е·ҘиүәзӘ—еҸЈжҢҮж•°пјҲProcess Window Index, PWIпјүпјҢжҳҜиЎЎйҮҸз”ЁжҲ·зЎ®е®ҡзҡ„е·ҘиүәжһҒйҷҗиҢғеӣҙеҶ…е·ҘиүәиғҪеҠӣйҖӮеә”зЁӢеәҰзҡ„жҢҮж ҮпјҢжҚўеҸҘиҜқиҜҙпјҢе°ұжҳҜдҪҝз”Ёе·ҘиүәзӘ—еҸЈзҡ„жңҖеӨ§зҷҫеҲҶжҜ”пјҢз”ЁдәҺз®ҖеҚ•иҜҙжҳҺе·ҘиүәжҳҜеҗҰж»Ўи¶іжҠҖжңҜ规иҢғзҡ„иҰҒжұӮпјҢе…¶еҖјеҹәжң¬дёҠжҳҜCpеҖ’ж•°зҡ„зҷҫеҲҶжҜ”гҖӮPWIи¶ҠеӨ§пјҢе·ҘиүәзЁіе®ҡжҖ§и¶Ҡе·®пјҢеҸҚд№ӢдәҰ然гҖӮ

3

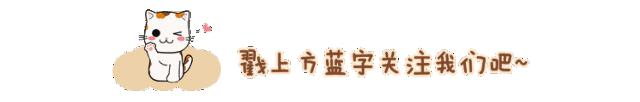

жё©еәҰжӣІзәҝи§Јжһҗ

жё©еәҰжӣІзәҝпјҢж №жҚ®еҠҹиғҪдёҖиҲ¬еҸҜеҲ’еҲҶдёәеӣӣдёӘеҢәпјҡеҚҮжё©еҢәгҖҒдҝқжё©еҢәгҖҒеҶҚжөҒз„ҠеҢәе’ҢеҶ·еҚҙеҢәпјҢе…¶дёӯеҶҚжөҒз„ҠеҢәдёәж ёеҝғеҢәгҖӮ

жё©еәҰжӣІзәҝпјҢдёҖиҲ¬д»Ҙйў„зғӯжё©еәҰгҖҒдҝқжё©ж—¶й—ҙгҖҒз„ҠжҺҘеі°еҖјжё©еәҰе’Ңз„ҠжҺҘж—¶й—ҙжқҘжҸҸиҝ°пјҢе…ій”®еҸӮж•°еҰӮдёӢпјҡ

В· йў„зғӯејҖе§Ӣжё©еәҰTsminпјӣ

В· йў„зғӯз»“жқҹжё©еәҰTsmaxпјӣ

В· з„ҠжҺҘжңҖдҪҺеі°еҖјжё©еәҰTpminпјӣ

В· з„ҠжҺҘжңҖй«ҳеі°еҖјжё©еәҰTpmaxпјӣ

В· дҝқжё©ж—¶й—ҙtsпјӣ

В· з„ҠжҺҘж—¶й—ҙtLпјӣ

В· з„ҠжҺҘй©»з•ҷж—¶й—ҙTpпјӣ

В· еҚҮжё©йҖҹзҺҮv1&v2пјӣ

В· еҶ·еҚҙйҖҹзҺҮv3гҖӮ

е…ій”®еҸӮж•°зҡ„и®ҫзҪ®еҺҹеҲҷ

01

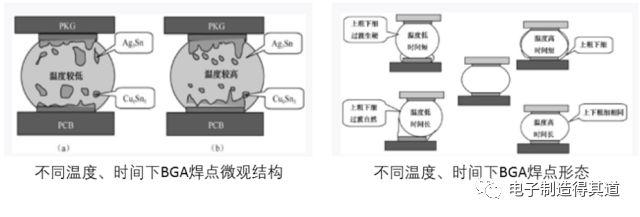

йў„зғӯ

йў„зғӯзҡ„дҪңз”Ёдё»иҰҒжңүдёүдёӘпјҡи’ёеҸ‘з„ҠеүӮдёӯзҡ„жҢҘеҸ‘жҖ§жҲҗеҲҶпјӣеҮҸе°‘з„ҠжҺҘж—¶PCBAеҗ„йғЁдҪҚзҡ„жё©еәҰе·®пјӣеҠ©з„ҠеүӮжҙ»еҢ–гҖӮ

йў„зғӯејҖе§Ӣжё©еәҰпјҲTsminпјүпјҢдёҖиҲ¬жІЎжңүзү№еҲ«зҡ„иҰҒжұӮпјҢйҖҡеёёжҜ”йў„зғӯз»“жқҹжё©еәҰпјҲTsmaxпјүдҪҺ50в„ғе·ҰеҸіпјӣ

йў„зғӯз»“жқҹжё©еәҰпјҲTsmaxпјүдёәз„ҠиҶҸзҶ”зӮ№д»ҘдёӢ20~30в„ғпјҢйҖҡеёё200в„ғе·ҰеҸігҖӮ

дҝқжё©ж—¶й—ҙпјҲtsпјүпјҢдёҖиҲ¬еңЁ2~3minгҖӮзЎ®дҝқPCBAеңЁиҝӣе…ҘеҶҚжөҒз„Ҡйҳ¶ж®өеүҚиҫҫеҲ°зғӯе№іиЎЎгҖӮд»Һз»ҸйӘҢзңӢпјҢеҸӘиҰҒдёҚи¶…иҝҮ5minпјҢдёҖиҲ¬дёҚдјҡеҮәзҺ°з„ҠеүӮжҸҗеүҚеӨұж•Ҳй—®йўҳгҖӮ

02

з„ҠжҺҘеі°еҖјжё©еәҰ

з„ҠжҺҘеі°еҖјжё©еәҰпјҢз”ұдәҺPCBдёҠжҜҸз§Қе…ғ件е°ҒиЈ…зҡ„з»“жһ„дёҺе°әеҜёдёҚеҗҢпјҢиҖҢдё”еҲҶеёғеҜҶеәҰд№ҹдёҚеқҮеҢҖпјҢжүҖд»ҘжөӢиҜ•жё©еәҰжӣІзәҝдёҚжҳҜдёҖж №жӣІзәҝпјҢиҖҢжҳҜдёҖз»„жӣІзәҝгҖӮ

жё©еәҰжӣІзәҝзҡ„и®ҫи®ЎеҺҹеҲҷжҳҜжүҖжңүе…ғеҷЁд»¶зҡ„з„ҠжҺҘеі°еҖјжё©еәҰпјҢж—ўдёҚиғҪй«ҳдәҺе…ғ件зҡ„жңҖй«ҳиҖҗзғӯжё©еәҰд№ҹдёҚиғҪдҪҺдәҺз„ҠжҺҘзҡ„жңҖдҪҺжё©еәҰиҰҒжұӮгҖӮйҖҡеёёжҜ”з„ҠиҶҸзҶ”зӮ№й«ҳ11~12в„ғ并е°ҸдәҺ260в„ғпјҲж— й“…е…ғеҷЁд»¶пјүпјҢеңЁжӯӨеүҚжҸҗдёӢжҲ‘们еёҢжңӣз„ҠжҺҘзҡ„жё©еәҰи¶ҠдҪҺи¶ҠеҘҪгҖӮ

иҫғй«ҳзҡ„жё©еәҰеҮәзҺ°еңЁзғӯе®№йҮҸжҜ”иҫғе°Ҹзҡ„е…ғ件дёҠпјҲеҰӮ0402зӯүпјүпјҢиҫғдҪҺзҡ„жё©еәҰеҮәзҺ°еңЁзғӯе®№йҮҸиҫғеӨ§зҡ„е…ғ件дёҠпјҲеҰӮBGAзӯүпјүгҖӮ

03

з„ҠжҺҘж—¶й—ҙ

з„ҠжҺҘж—¶й—ҙдё»иҰҒеҸ–еҶідәҺPCBзҡ„зғӯзү№жҖ§е’Ңе…ғеҷЁд»¶зҡ„е°ҒиЈ…пјҢеҸӘиҰҒиғҪеӨҹдҪҝжүҖжңүз„ҠзӮ№иҫҫеҲ°з„ҠжҺҘжё©еәҰд»ҘеҸҠBGAз„Ҡй”ЎзҗғдёҺзҶ”иһҚз„ҠиҶҸзҶ”еҗҲеқҮеҢҖ并иҫҫеҲ°зғӯе№іиЎЎеҚіеҸҜгҖӮ

з„ҠжҺҘзҡ„ж—¶й—ҙпјҢеҜ№дәҺдёҖдёӘжҷ®йҖҡзҡ„з„ҠзӮ№иҖҢиЁҖ3~5sи¶іеӨҹпјӣеҜ№дәҺдёҖеқ—PCBAжқҘиҜҙпјҢйңҖз»јеҗҲиҖғиҷ‘жүҖжңүзҡ„з„ҠзӮ№пјӣеҗҢж—¶пјҢиҝҳеҝ…йЎ»иҖғиҷ‘еҮҸе°‘PCBAдёҚеҗҢйғЁдҪҚзҡ„жё©еәҰе·®д»ҘеҮҸе°‘зғӯеҶІеҮ»жҲ–зғӯеҸҳеҪўгҖӮеӣ жӯӨпјҢPCBAзҡ„з„ҠжҺҘдёҺеҚ•зӮ№зҡ„з„ҠжҺҘжңүжң¬иҙЁзҡ„е·®еҲ«пјҢз„ҠжҺҘж—¶й—ҙдјҡеӨ§еӨ§е»¶й•ҝгҖӮ

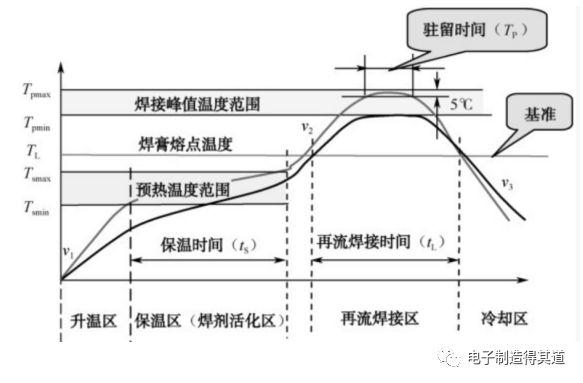

дёҚеҗҢжё©еәҰгҖҒж—¶й—ҙдёӢзҡ„BGAз„ҠзӮ№зҡ„еҫ®и§Ӯз»“жһ„

йҡҸзқҖжё©еәҰзҡ„еҚҮй«ҳпјҢж— й“…з„ҠзҗғдёӯAg3SnгҖҒCu6Sn5зӣёдјҡиҝӣдёҖжӯҘз»ҶеҢ–пјҢйҮ‘еұһй—ҙеҢ–еҗҲзү©(IMC)дјҡеҸҳеҫ—жҢҒз»ӯз”ҹй•ҝгҖӮеҰӮжһңжё©еәҰиҝҮй«ҳпјҢд№ҹдјҡдҪҝBGAз„ҠзҗғеЎҢиҗҪиҝҮеәҰпјҢеҪұе“ҚеҸҜйқ жҖ§гҖӮзү№еҲ«жҳҜйӮЈдәӣеёҰжңүйҮ‘еұһж•ЈзғӯеЈізҡ„BGAгҖӮ

дёҚеҗҢжё©еәҰгҖҒж—¶й—ҙдёӢеҪўжҲҗзҡ„BGAз„ҠзӮ№зҡ„еҪўжҖҒеҸ–еҶідәҺз„Ҡж–ҷдёҺз„Ҡзҗғзҡ„ж··еҗҲзЁӢеәҰд»ҘеҸҠж··еҗҲеҗҲйҮ‘зҡ„иЎЁйқўеј еҠӣпјҢеҰӮжһңж··еҗҲдёҚеқҮгҖҒиЎЁйқўеј еҠӣдёҚеӨҹпјҢе°ұдёҚдјҡеҪўжҲҗйј“еҪўзҡ„з„ҠзӮ№пјҢз”ҡиҮіеёҰжңүзЎ¬иҝҮжёЎзҡ„еӨ–еҪўгҖӮ

04

еҚҮжё©йҖҹзҺҮпјҲv1пјү

еҚҮжё©йҖҹзҺҮ(v1)пјҢдё»иҰҒеҪұе“Қз„ҠиҶҸжә¶еүӮзҡ„жҢҘеҸ‘пјҢиҝҮй«ҳпјҢе®№жҳ“еј•иө·з„Ҡй”ЎиҶҸйЈһжә…пјҢд»ҺиҖҢеҪўжҲҗй”ЎзҗғгҖӮеӣ жӯӨдёҖиҲ¬иҰҒжұӮжҺ§еҲ¶еңЁ1~2в„ғ/sгҖӮ

еҚҮжё©йҖҹзҺҮ(v2)пјҢжҳҜдёҖдёӘе…ій”®еҸӮж•°пјҢеҜ№дёҖдәӣзү№е®ҡз„ҠжҺҘзјәйҷ·жңүзӣҙжҺҘзҡ„еҪұе“ҚпјҢиҝҮй«ҳе®№жҳ“еј•еҸ‘й”ЎзҸ гҖҒз«Ӣзў‘гҖҒеҒҸж–ңе’ҢиҠҜеҗёгҖӮдёҖиҲ¬иҰҒжұӮе°ҪеҸҜиғҪзҡ„дҪҺпјҢжңҖеҘҪдёҚиҰҒи¶…иҝҮ2в„ғ/sгҖӮ

05

еҶ·еҚҙйҖҹеәҰ

IPC/JEDEC-020Cж ҮеҮҶеҜ№дёҡз•ҢиғҪжҺҘеҸ—зҡ„еҶ·еҚҙйҖҹзҺҮеҒҡдәҶ规е®ҡпјҢиҜҘж ҮеҮҶе°Ҷ3-6в„ғдҪңдёәеҶ·еҚҙйҖҹзҺҮзҡ„иҢғеӣҙгҖӮдҪҶиҝҷж ·зҡ„规е®ҡе®һйҷ…дёҠеӯҳеңЁеҫҲеӨ§зҡ„йЈҺйҷ©пјҢзү№еҲ«жҳҜз„ҠжҺҘBGAеҷЁд»¶ж—¶пјҢеҰӮжһңеҶ·еҚҙйҖҹзҺҮиҫҫеҲ°4.5в„ғ/sд»ҘдёҠж—¶пјҢеҫҲеҸҜиғҪеҜјиҮҙз„ҠзӮ№ж–ӯиЈӮпјҒ

дёҖиҲ¬иҖҢиЁҖпјҢиҫғеҺҡзҡ„еЎ‘е°ҒBGAйңҖиҰҒж…ўйҖҹеҶ·еҚҙпјҢз”ҡиҮійңҖиҰҒзғӯйЈҺж…ўеҶ·пјҢеӣ дёәе®ғжҳҜдёҖдёӘе…ёеһӢзҡ„еҸҢеұӮз»“жһ„дё”е®№жҳ“еҗёжҪ®гҖӮе®һйҷ…жЎҲдҫӢиЎЁжҳҺпјҢеҰӮжһңеҶ·еҚҙйҖҹзҺҮе°ҸдәҺзӯүдәҺ2в„ғ/sпјҢе°ұе®№жҳ“еҸ‘з”ҹ收缩ж–ӯиЈӮдәҶгҖӮ

06

зү№е®ҡе°ҒиЈ…зҡ„зү№еҲ«иҰҒжұӮ

BGAеҷЁд»¶пјҢз„ҠжҺҘжңҖдҪҺеі°еҖјжё©еәҰеҝ…йЎ»иҫҫеҲ°дәҢж¬ЎеЎҢиҗҪжүҖйңҖиҰҒжё©еәҰпјҲзҶ”зӮ№+11~12в„ғпјүпјӣеҝ…йЎ»жңүи¶іеӨҹзҡ„з„ҠжҺҘж—¶й—ҙпјҢд»ҘдҫҝBGAе°ҒиЈ…дҪ“иҫҫеҲ°еҹәжң¬зҡ„зғӯе№іиЎЎпјҢйҒҝе…ҚBGAеңЁдёҘйҮҚеҸҳеҪўзҠ¶жҖҒдёӢз„ҠжҺҘгҖӮдёӢиЎ…з„ҠжҺҘж—¶й—ҙжҜ”иҫғй•ҝпјҢиҝҷдё»иҰҒеӣ дёәзҺ°еңЁдҪҝз”Ёзҡ„BGAи¶ҠжқҘи¶ҠеӨ§пјҢеҝ…йЎ»жңүи¶іеӨҹзҡ„ж—¶й—ҙдҝқиҜҒBGAз„ҠзӮ№еңЁе°ҒиЈ…жҺҘиҝ‘зғӯе№іиЎЎжқЎд»¶дёӢеҮқеӣәгҖӮ

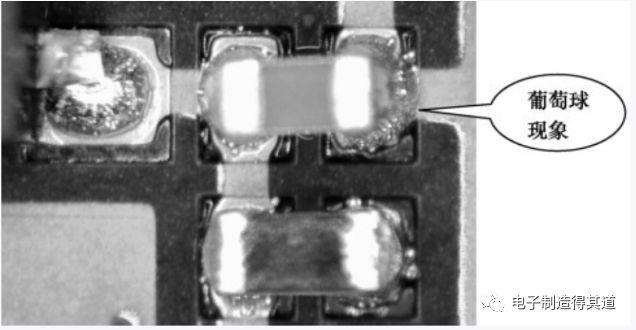

0201зӯүеҫ®еһӢзүҮејҸе…ғ件пјҢдё»иҰҒзҡ„з„ҠжҺҘй—®йўҳжҳҜз«Ӣзў‘е’Ңи‘Ўиҗ„зҗғзҺ°иұЎгҖӮ

дёҖдёӘеҮҸе°‘з«Ӣзў‘зҺ°иұЎзҡ„жҺӘж–Ҫе°ұжҳҜеҮҸе°ҸзҶ”зӮ№д»ҘдёӢ10в„ғеҲ°зҶ”зӮ№д№Ӣй—ҙзҡ„еҚҮжё©йҖҹзҺҮпјҢеҰӮж— й“…з„ҠжҺҘе·ҘиүәжқЎд»¶дёӢпјҢйңҖиҰҒйҖӮеҪ“йҷҚдҪҺеҶҚжөҒз„ҠжҺҘжё©еәҰжӣІзәҝдёҠ200~220в„ғеҢәй—ҙзҡ„еҚҮжё©йҖҹзҺҮгҖӮ

и‘Ўиҗ„зҗғзҺ°иұЎжҳҜж— й“…гҖҒеҫ®з„Ҡзӣҳз„ҠжҺҘеёҰжқҘзҡ„ж–°й—®йўҳгҖӮдёҖиҲ¬иҖҢиЁҖпјҢз„Ҡзӣҳе°әеҜёе°ҸпјҢзӣёеә”еҚ°еҲ·зҡ„з„ҠиҶҸд№ҹе°‘гҖӮз„ҠиҶҸе°‘пјҢе…¶еҗ«жңүзҡ„з„ҠеүӮжҖ»йҮҸд№ҹйҡҸд№ӢеҮҸе°‘пјҢеҺ»йҷӨж°§еҢ–зү©зҡ„иғҪеҠӣдёҚи¶іпјҢеҫҲе®№жҳ“еҸ‘з”ҹи‘Ўиҗ„зҗғзҺ°иұЎгҖӮеӣ жӯӨпјҢеңЁжё©еәҰжӣІзәҝи®ҫзҪ®ж—¶йңҖиҝҳиҰҒйҖӮеҪ“еҮҸе°‘йў„зғӯзҡ„жҖ»ж—¶й—ҙпјҢйҒҝе…Қз„ҠиҶҸиЎЁйқўз„ҠзІүзҡ„иҝҮеәҰж°§еҢ–гҖӮ

еҜҶй—ҙи·қеҷЁд»¶пјҢеҰӮ0.4mmQFPе®№жҳ“жЎҘиҝһпјҢиҰҒе°ҪйҮҸеҮҸе°‘зғӯеқҚеЎҢзҺ°иұЎзҡ„еҸ‘з”ҹпјҢиҝҷе°ұйңҖиҰҒеҮҸе°‘й«ҳжё©йў„зғӯйҳ¶ж®өзҡ„еҒңз•ҷж—¶й—ҙгҖӮ

4

жё©еәҰжӣІзәҝзҡ„и®ҫи®Ўе’ҢдјҳеҢ–

жё©еәҰжӣІзәҝзҡ„и®ҫи®Ўе’ҢдјҳеҢ–,иҜ·еҸӮиҖғеҫҖжңҹж–Үз« жҖҺж ·еҲ¶дҪңдёҖдёӘжјӮдә®зҡ„жөӢжё©жқҝ?

5

жё©еәҰжӣІзәҝиҜ„д»·

еҰӮжһңйңҖиҰҒеҜ№дёҖдёӘжөӢиҜ•жӣІзәҝиҝӣиЎҢиҫғдёәе®ўи§ӮгҖҒеҮҶзЎ®зҡ„иҜ„д»·пјҢйңҖиҰҒеӨҡж–№йқўиҖғиҷ‘гҖӮ

дёҺзӮүеӯҗзҡ„и®ҫзҪ®жё©еәҰиҒ”зі»иө·жқҘиҝӣиЎҢиҜ„д»·гҖӮеӣ дёәи®ҫзҪ®жё©еәҰдёҺз„ҠжҺҘеі°еҖјзҡ„жё©еәҰе·®еҶіе®ҡе…ғ件е’ҢPCBзҡ„еҸҳеҪўе’Ңз„ҠжҺҘеә”еҠӣпјҢиҝҷйҖҡеёёжҜ”еҚҮжё©йҖҹзҺҮжҲ–еҶ·еҚҙйҖҹзҺҮжӣҙеҘҪеҲӨж–ӯгҖӮ

В· дёҺе…ғ件е°ҒиЈ…иҒ”зі»иө·жқҘиҝӣиЎҢиҜ„д»·пјҢзү№еҲ«жҳҜBGAзҡ„е°ҒиЈ…з»“жһ„иҒ”зі»иө·жқҘиҜ„д»·гҖӮеӣ дёәдёҚеҗҢе°ҒиЈ…зҡ„BGAпјҢе…¶зғӯе®№йҮҸеӨ§е°Ҹзӣёе·®еҫҲеӨ§пјҢзғӯеҸҳеҪўиҝҮзЁӢд№ҹдёҚеҗҢгҖӮ

дёҺе·ҘиүәиҒ”зі»иө·жқҘзңӢпјҢжҜ”еҰӮйҮҮз”Ёзҡ„жҳҜжңүй“…е·ҘиүәиҝҳжҳҜж— й“…е·ҘиүәпјҢжҳҜIm-SnиҝҳжҳҜHASLпјҢдёҚеҗҢзҡ„е·ҘиүәжқЎд»¶пјҢеҜ№жё©еәҰжӣІзәҝзҡ„иҰҒжұӮжҳҜдёҚеҗҢзҡ„гҖӮ

дёҖиҲ¬иҖҢиЁҖдёҖдёӘжҜ”иҫғеҘҪзҡ„жё©еәҰжӣІзәҝпјҢеә”иҜҘе…·еӨҮпјҡ

PCBAдёҠжңҖеӨ§зғӯе®№йҮҸеӨ„дёҺжңҖе°Ҹзғӯе®№йҮҸеӨ„еңЁйў„зғӯз»“жқҹж—¶жё©еәҰжұҮдәӨпјҢд№ҹе°ұжҳҜж•ҙжқҝжё©еәҰиҫҫеҲ°зғӯе№іиЎЎпјӣ

В· ж•ҙжқҝдёҠжңҖй«ҳеі°еҖјжё©еәҰж»Ўи¶іе…ғ件иҖҗзғӯиҰҒжұӮпјҢжңҖдҪҺеі°еҖјжё©еәҰз¬ҰеҸ·з„ҠзӮ№еҪўжҲҗиҰҒжұӮпјӣ

BGAе°ҒиЈ…дёҠзҡ„жңҖй«ҳжё©еәҰдёҺжңҖдҪҺжё©еәҰд№Ӣй—ҙдёҚеҫ—жңүеӨ§дәҺ5в„ғзҡ„жё©е·®еӯҳеңЁпјҢдёҖиҲ¬дёҚе…Ғи®ёи¶…иҝҮ7в„ғпјӣ

йҖҡиҝҮе»әз«Ӣжё©еәҰжӣІзәҝпјҢйҰ–е…ҲжҢүз…§PCBAзҡ„зғӯзү№жҖ§еҜ№е…¶иҝӣиЎҢе·ҘиүәжҖ§еҲҶзұ»пјҢд»ҘдҫҝеҜ№жҜҸзұ»дә§е“ҒзЎ®е®ҡеҗҲйҖӮзҡ„жё©еәҰжӣІзәҝпјӣ

еҹәдәҺжҲ‘们关еҝғзҡ„й—®йўҳ- з„ҠзӮ№зҡ„еҪўжҲҗжё©еәҰгҖҒе°ҒиЈ…зҡ„жңҖй«ҳжё©еәҰд»ҘеҸҠжё©еәҰеқҮеҢҖжҖ§пјҢеә”иҜҘйҖүжӢ©жңүд»ЈиЎЁжҖ§зҡ„е°ҒиЈ…дҪңдёәжҲ‘们зҡ„еҲҶзұ»жқЎд»¶пјҢиғҪеӨҹеҸҚжҳ PCBAдёҠжңҖй«ҳжё©еәҰгҖҒжңҖдҪҺжё©еәҰд»ҘеҸҠBGAз„ҠжҺҘиҙЁйҮҸзҡ„зӮ№дҪңдёәжөӢиҜ•зӮ№гҖӮ

6

з»“е°ҫ

зҗҶи®әдҪңжҢҮеј•пјҢе®һи·өеҮәзңҹзҹҘгҖӮжң¬ж–ҮиҷҪ然解жһҗдәҶеҶҚжөҒз„Ҡжё©еәҰжӣІзәҝеҸҠе…¶е·ҘиүәзӘ—еҸЈзҡ„еҺҹзҗҶе’ҢиҜ„д»·еҺҹеҲҷгҖӮдҪҶеҜ№дәҺе…·дҪ“дә§е“Ғжё©еәҰжӣІзәҝзҡ„и°ғиҠӮпјҢжҜҸдёӘжё©еҢәзҡ„жё©еәҰиҜҘеўһеҠ жҲ–еҮҸе°‘еҮ еәҰпјҢй“ҫйҖҹиҜҘеўһеҠ жҲ–еҮҸе°‘еӨҡе°‘еҸӘжңүйҖҡиҝҮе®һж“ҚжүҚиғҪжҺҢжҸЎпјҢеӯҰд№ зҗҶи®әжҢҮеј•зҡ„ж–№жі•и®әпјҢеҗҢж—¶еӨҡе®һи·өгҖҒеӨҡдҪ“дјҡгҖҒеӨҡжҖқиҖғпјҢдҪ е°ұеҸҜд»ҘжҲҗдёәи°ғиҠӮжё©еәҰжӣІзәҝзҡ„иЎҢ家йҮҢжүӢгҖӮ

й•ҝжҢүдәҢз»ҙз ҒиҜҶеҲ«е…іжіЁжҲ‘们