еңЁжҲ‘们ж—Ҙеёёзҡ„еӨұж•ҲеҲҶжһҗжҲ–иҖ…жқҗж–ҷйӘҢиҜҒиҝҮзЁӢдёӯпјҢеҮ д№ҺйғҪдјҡжңүд»ҺеҚ•дҪ“з”өиҠҜдёҠжӢҶи§ЈеҮәжһҒзүҮпјҢ然еҗҺз»„иЈ…жҲҗжүЈз”өе°ұиЎҢжөӢиҜ•зҡ„з»ҸеҺҶпјҢдҪҶжҳҜеҜ№дәҺиҖҒеҢ–д№ӢеҗҺзҡ„з”өиҠҜеҶ…йғЁеӯҳеңЁз”өжһҒжқҗж–ҷиҖҒеҢ–пјҢз”өи§Јж¶Іж¶ҲиҖ—пјҢдә§ж°”з”ҡиҮіж–ҷеұӮеүҘзҰ»зҡ„зҺ°иұЎпјҢйӮЈд№ҲйҡҸеҗҺеҲ¶дҪңеҮәжқҘзҡ„жүЈз”өжіўеҠЁжҖ§е°ұжңүеҸҜиғҪдјҡзү№еҲ«еӨ§пјҢеҪұе“ҚжҲ‘们зҡ„жөӢиҜ•еҲҶжһҗиҝҮзЁӢгҖӮ

еҜ№дәҺжӢҶи§Јз”өиҠҜеҸҠжүЈз”өеҲ¶дҪңиҝҮзЁӢжҲ‘们йңҖиҰҒжіЁж„Ҹдәӣд»Җд№Ҳе‘ўпјҹ

еҜ№дәҺз”өиҠҜжӢҶи§ЈиҝҮзЁӢпјҢжҲ‘们дјҡйҒҮеҲ°еҪўеҪўиүІиүІз§Қзұ»з”өиҠҜпјҢе®№йҮҸд№ҹдёҚе°ҪзӣёеҗҢпјҢжңүж—¶еҖҷдјҡй»ҳи®ӨжүӢеҘ—з®ұзҺҜеўғжҜ”иҫғеҘҪпјҢе°ұдҝқз•ҷдәҶеҫҲеӨҡжңӘдҪҝз”Ёзҡ„жһҒзүҮд»Ҙеҫ…д№ӢеҗҺдҪҝз”ЁпјҢдҪҶжҳҜиҝҷз§ҚеҒҡжі•жҳҜжңүй—®йўҳпјҢеҚідҪҝеңЁеҗ«ж°ҙж°§еҗ«йҮҸеҫҲдҪҺзҡ„жүӢеҘ—з®ұдёӯпјҢз”өжһҒзүҮд№ҹдјҡдёҺеҫ®йҮҸзҡ„ж°ҙжҲ–ж°§еҸ‘з”ҹеҸҚеә”пјҢз”ҡиҮідёҺз”өи§Јж¶ІжҺҘи§Ұзҡ„з”өжһҒзүҮзҠ¶жҖҒд№ҹдјҡж…ўж…ўжҒ¶еҢ–[1]пјҢжүҖд»Ҙе»әи®®е°ҪйҮҸеңЁйңҖиҰҒеҲ¶дҪңжүЈз”өзҡ„еҪ“еӨ©еҶҚжӢҶи§Јз”өиҠҜгҖӮ

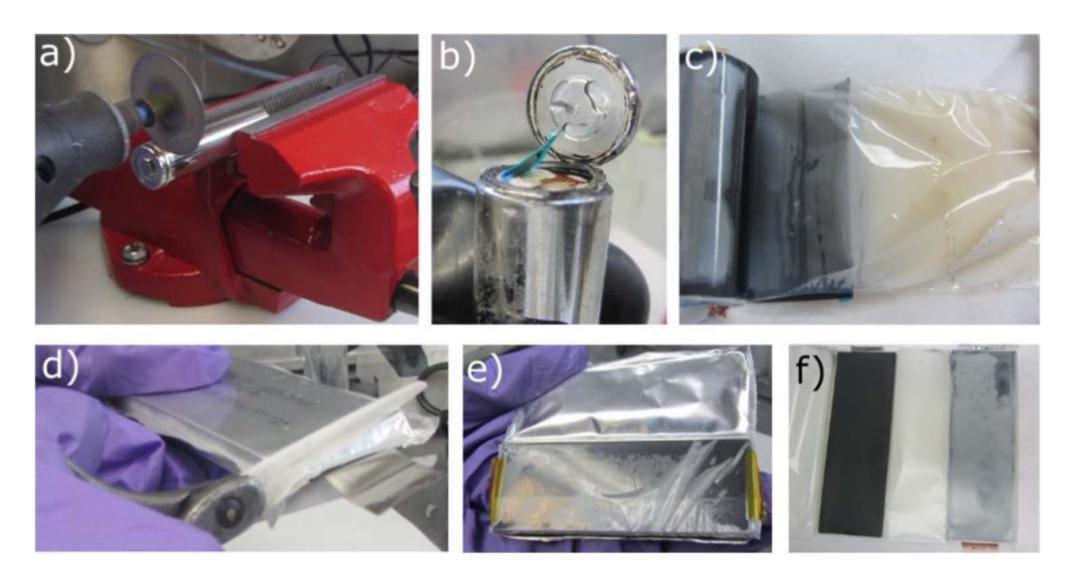

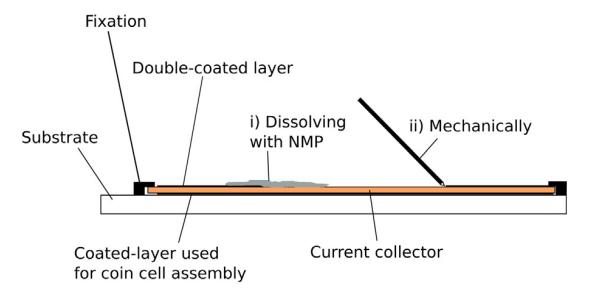

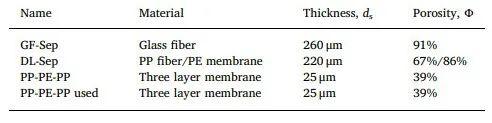

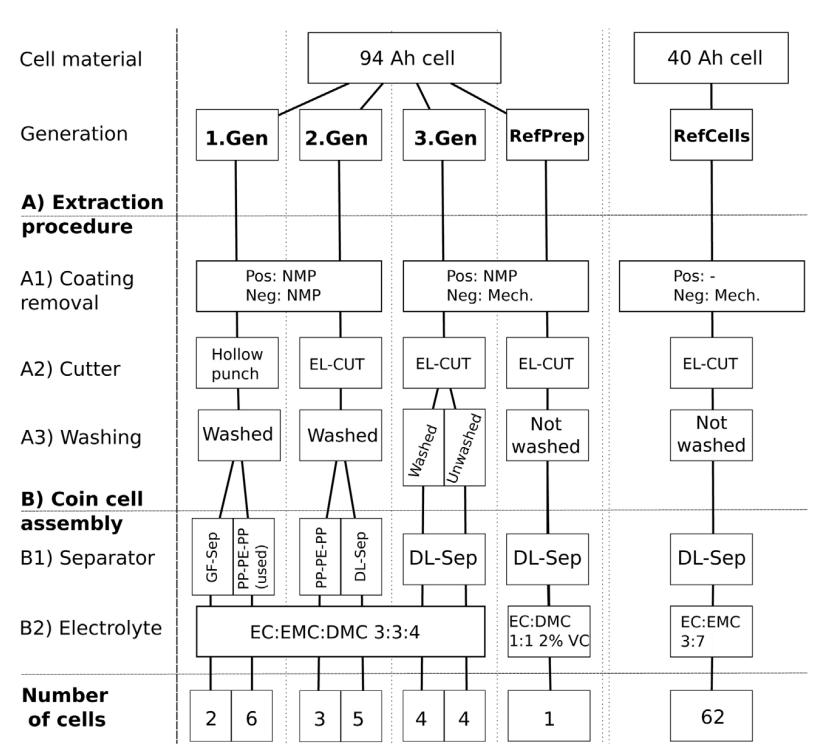

еҜ№дәҺжүЈз”өеҲ¶дҪңиҝҮзЁӢпјҢдҪңиҖ…жӢҶи§Јзҡ„з”өиҠҜдёә94Ahж–№еЈіз”өиҠҜе’Ң40Ahзҡ„иҪҜеҢ…з”өиҠҜпјҢе…¶дёӯйҡ”иҶңжҳҜPP-PE-PPеҺҡеәҰзәҰдёә25umпјҢз”өи§Јж¶ІжҲҗеҲҶдёҚзӣёеҗҢгҖӮжүЈз”өеҲ¶дҪңиҝҮзЁӢеҲҶжҲҗ2дёӘйҳ¶ж®өйғЁеҲҶпјҢ1пјүжһҒзүҮжё…жҙҒе’ҢеҶІзүҮйҳ¶ж®өпјҢе°ҶеҸҢеұӮз”өжһҒзүҮж”ҫеңЁзҺ»з’ғжқҝдёҠпјҢеӣӣе‘ЁзІҳиҙҙеҜҶе°Ғе®Ңж•ҙпјҢ然еҗҺдҪҝз”Ёжә¶еүӮжөёж¶Ұз”өжһҒзүҮиЎЁйқўжҲ–иҖ…з”ЁеҲҖе…·еҚ•зәҜең°еҲ®жҺүиЎЁйқўпјҢеңЁиҝҷйҮҢпјҢжӯЈиҙҹжһҒйғҪжҳҜдҪҝз”ЁNMPдҪңдёәжә¶еүӮзҡ„пјҢеңЁжё…йҷӨдёҖйқўж–ҷеұӮд№ӢеҗҺйҖүжӢ©еёғзүҮж“Ұе№ІиЎЁйқўгҖӮеңЁеҶІзүҮиҝҮзЁӢдёӯпјҢйҖүжӢ©з®ҖеҚ•зҡ„жү“еӯ”еҷЁе’ҢEL-CUTдёӨз§Қи®ҫеӨҮиҝӣиЎҢиЈҒеҮәзӣҙеҫ„18mmзҡ„жӯЈиҙҹжһҒзүҮеӨҮз”ЁгҖӮ

дёҖе…ұеҲ¶дҪң5з»„зұ»еһӢжүЈз”өпјҢеҲҶеҲ«еҜ№еә”дёҚеҗҢзҡ„е·Ҙиүәж“ҚдҪңиҝҮзЁӢжҲ–иҖ…дҪҝз”ЁдёҚеҗҢзҡ„жқҗж–ҷпјҢеҜ№дәҺA3) еҶІжҙ—жһҒзүҮпјҢжҳҜдҪҝз”ЁDMCжөёжіЎз”өжһҒзүҮе…ұ90sпјҢзӣ®зҡ„дёәдәҶйҷӨеҺ»з”өжһҒзүҮзҡ„й”ӮзӣҗпјҢжңҖеҗҺеңЁжүӢеҘ—з®ұдёӯжҷҫе№І30minгҖӮ

дёҖе…ұеҲ¶дҪң5з»„зұ»еһӢжүЈз”өпјҢеҲҶеҲ«еҜ№еә”дёҚеҗҢзҡ„е·Ҙиүәж“ҚдҪңиҝҮзЁӢжҲ–иҖ…дҪҝз”ЁдёҚеҗҢзҡ„жқҗж–ҷпјҢеҜ№дәҺA3) еҶІжҙ—жһҒзүҮпјҢжҳҜдҪҝз”ЁDMCжөёжіЎз”өжһҒзүҮе…ұ90sпјҢзӣ®зҡ„дёәдәҶйҷӨеҺ»з”өжһҒзүҮзҡ„й”ӮзӣҗпјҢжңҖеҗҺеңЁжүӢеҘ—з®ұдёӯжҷҫе№І30minгҖӮ

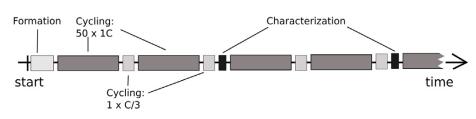

еҜ№еҲ¶дҪңе®ҢжҲҗд№ӢеҗҺзҡ„жүЈз”өиҝӣиЎҢе……з”өеҫӘзҺҜжөӢиҜ•е’ҢEISз”өеҢ–еӯҰйҳ»жҠ—еҲҶжһҗжөӢиҜ•пјҢйҖҡиҝҮеҜ№жҜ”дёҚеҗҢж ·е“Ғзҡ„жөӢиҜ•ж•°жҚ®зҡ„еҢәеҲ«жқҘеҲӨж–ӯеҗ„з§Қеӣ зҙ еҜ№жүЈз”өеҲ¶дҪңзҡ„еҪұе“ҚзЁӢеәҰгҖӮ

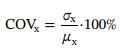

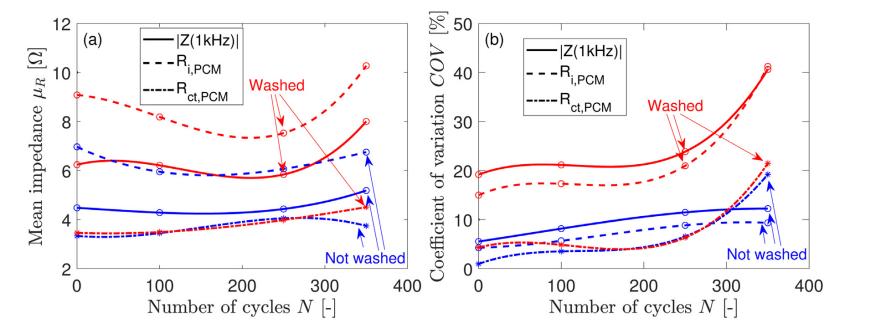

дҪңиҖ…йҖүжӢ©дәҶCOVжқҘиЎЁеҫҒжүЈз”өзҡ„жіўеҠЁжҖ§пјҢд№ҹе°ұжҳҜдёҚеҗҢжүЈз”өзҡ„е·®ејӮжҖ§пјҢж–№зЁӢзҡ„еҸіиҫ№еҲҶеҲ«жҳҜж ҮеҮҶе·®йҷӨд»Ҙе№іеқҮеҖјгҖӮжҺҘдёӢжқҘе°ұеҜ№еҗ„з§Қеӣ зҙ иҝӣиЎҢеҲҶжһҗгҖӮ

дҪңиҖ…йҖүжӢ©дәҶCOVжқҘиЎЁеҫҒжүЈз”өзҡ„жіўеҠЁжҖ§пјҢд№ҹе°ұжҳҜдёҚеҗҢжүЈз”өзҡ„е·®ејӮжҖ§пјҢж–№зЁӢзҡ„еҸіиҫ№еҲҶеҲ«жҳҜж ҮеҮҶе·®йҷӨд»Ҙе№іеқҮеҖјгҖӮжҺҘдёӢжқҘе°ұеҜ№еҗ„з§Қеӣ зҙ иҝӣиЎҢеҲҶжһҗгҖӮ

1еҶІзүҮж–№ејҸзҡ„еҪұе“Қ

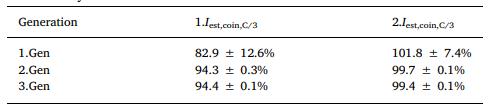

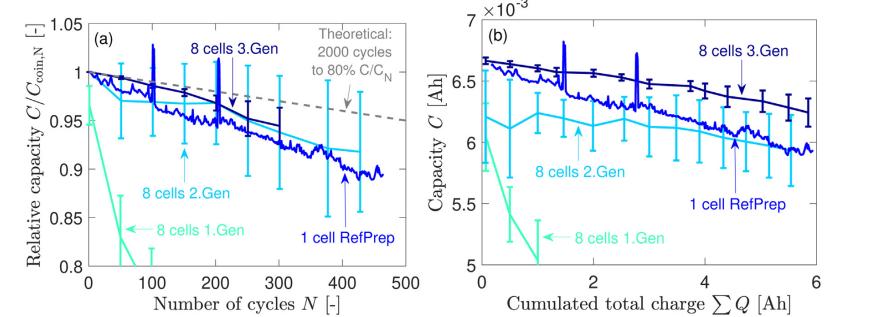

д»ҺдёӢйқўж•°жҚ®иғҪеӨҹзңӢеҮәйҮҮз”ЁеҶІеӯҗеҶІеҮәжқҘзҡ„1.Genзҡ„е®№йҮҸжҷ®йҒҚеҒҸдҪҺеҫҲеӨҡпјҢиҝҷиҜҙжҳҺз”ЁеҶІеӯҗеҶІеҮәжқҘзҡ„жһҒзүҮиҙЁйҮҸиҫғе·®пјҢиҫ№жІҝдёҚе№ідё”еҸ—еҺӢдёҚеқҮпјҢдјҡеҜјиҮҙиҫ№жІҝж–ҷеұӮи„ұиҗҪпјҢеј•иө·жӣҙеӨ§з”өжһҒжқҗж–ҷжҚҹеӨұгҖӮ

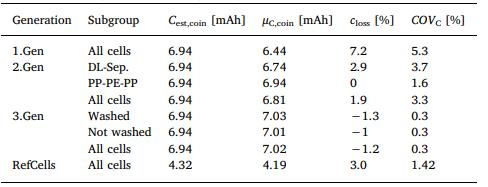

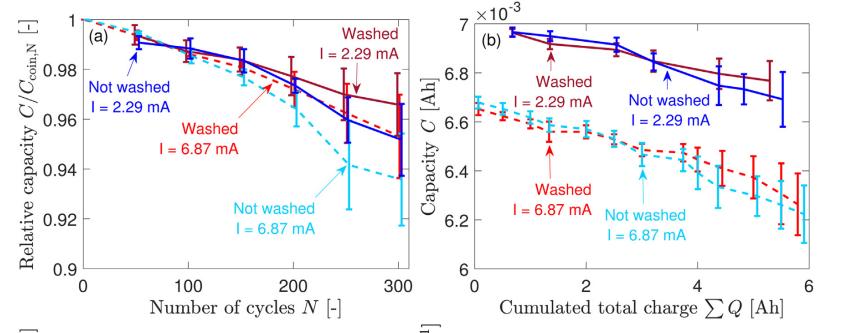

еҸҰеӨ–д№ҹиҜҙжҳҺжӯЈиҙҹжһҒзүҮзҡ„еҜ№йҪҗеәҰдјҡеҜ№жүЈз”өзҡ„еҪұе“ҚйқһиҮіе…ійҮҚиҰҒпјҢеӣ дёәжңүжүЈз”өзҡ„жӯЈиҙҹжһҒзүҮеҜ№йҪҗеәҰжҳҜдёҚеҸҜиғҪзӣёеҗҢзҡ„пјҢдҪҶжҳҜжҲ‘们еҫ—еҲ°дәҶйқһеёёдҪҺзҡ„COVcеҖјгҖӮ

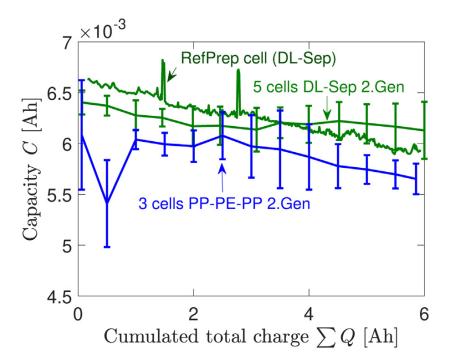

4йҡ”иҶңзҡ„еҪұе“ҚйҖҡиҝҮеҜ№жҜ”дёӨз§Қзұ»еһӢзҡ„йҡ”иҶңDL-sepе’ҢPP-PE-PPзҡ„е·®ејӮпјҢеҸҜд»ҘеҸ‘зҺ°дҪҝз”Ёз”өиҠҜеҚ•дҪ“йҮҢйқўзҡ„иҮӘеёҰйҡ”иҶңзҡ„ж•Ҳжһңдјҡе·®дёҖдәӣзҡ„пјҢжӣҙеҺҡзҡ„DL-Sepйҡ”иҶңе…·жңүжӣҙеӨ§зҡ„еӯ”йҡҷзҺҮпјҢеңЁжүЈз”өе°ҒеҸЈиҝҮзЁӢдёӯиғҪи®©жүЈз”өзҡ„еҸ—еҠӣжӣҙдёәеқҮеҢҖпјҢжҸҗеҚҮжүЈз”өзҡ„з”өжөҒеҲҶеёғе’ҢдҪҝз”ЁеҜҝе‘ҪгҖӮ

йҖҡиҝҮдёҠиҝ°еҲҶжһҗпјҢеҸҜд»ҘеҜ№жӢҶи§Јз”өиҠҜеҲ¶дҪңжүЈз”өиҝҮзЁӢжҸҗдҫӣеҰӮдёӢзҡ„е»әи®®

1пјүжӢҶи§Јз”өиҠҜеҗҺиҰҒе°Ҫеҝ«иҝӣиЎҢжүЈз”өеҲ¶дҪң

2пјүеҶІзүҮж—¶еҖҷжӣҙеҸҜиғҪйҖүжӢ©иҙЁйҮҸеҘҪзҡ„еҶІзүҮжңәеҷЁ

3пјүйҖүжӢ©еҗҲйҖӮжҲҗеҲҶе’ҢеҺҡеәҰзҡ„йҡ”иҶң

4пјүе°ҪеҸҜиғҪдёҚз”ЁDMCеҶІжҙ—иЈҒеүӘеҗҺзҡ„з”өжһҒеңҶзүҮ

[1]Journal of The Electrochemical Society, 163 (10) A2149-A2164 (2016)

[2]Journal of Energy Storage 24 (2019) 100732