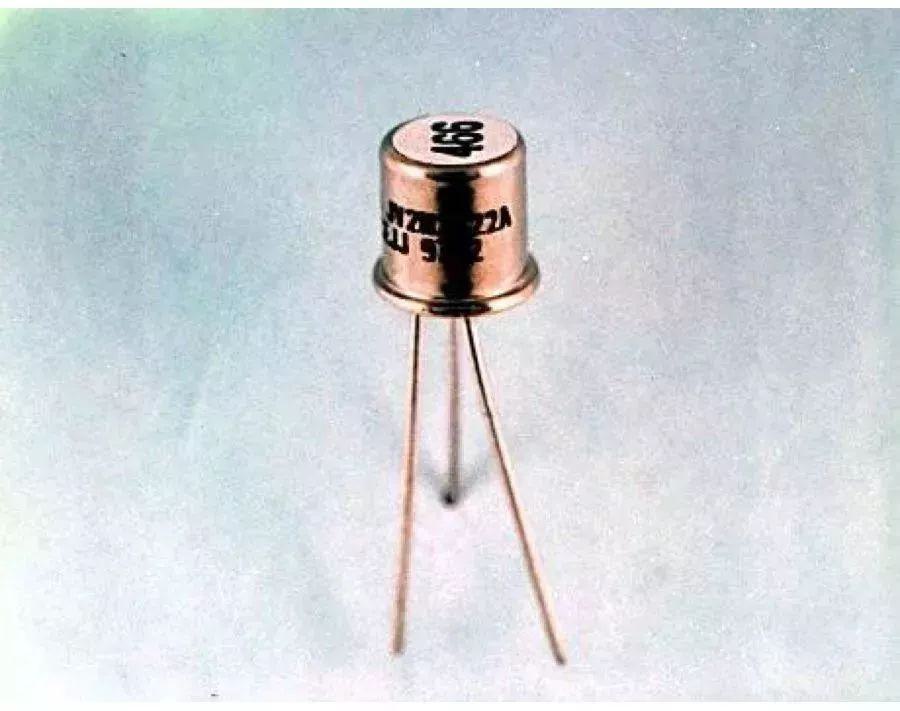

破坏性物理分析DPA(Destructive Physical Analysis),是为验证元器件的设计、结构、材料和制造质量是否满足预定用途或有关规范的要求,按元器件的生产批进行抽样,对元器件样品进行解剖,以及解剖前后进行一系列检验和分析的全过程。它可以判定是否有可能产生危及使用并导致严重后果的元器件批质量问题。

二、目的破坏性物理分析是借助于失效分析的一些手段,并以预防失效为目的而发展起来的,并对保证元器件的使用可靠性起着越来越重要的作用,也越来越引起了元器件使用者的广泛关注。开展破坏性物理分析的主要目的体现在以下3个方面:① 确定元器件生产方在设计及制造过程的中存在的偏离和工艺缺陷;② 提出批次处理意见和改进措施;③ 检验、验证供货方元器件的质量。根据破坏性物理分析的结果,可以拒收在生产中有明显缺陷或潜在缺陷的批次,对异常的批次采取适当的处理措施,并对元器件在设计、材料或工艺等方面提出改进措施。可有效地防止有明显或潜在缺陷的元器件装机使用,保证符合质量要求的元器件装机,降低了在系统试验和现场使用中因元器件固有缺陷所造成故障或失效的概率。

二、目的破坏性物理分析是借助于失效分析的一些手段,并以预防失效为目的而发展起来的,并对保证元器件的使用可靠性起着越来越重要的作用,也越来越引起了元器件使用者的广泛关注。开展破坏性物理分析的主要目的体现在以下3个方面:① 确定元器件生产方在设计及制造过程的中存在的偏离和工艺缺陷;② 提出批次处理意见和改进措施;③ 检验、验证供货方元器件的质量。根据破坏性物理分析的结果,可以拒收在生产中有明显缺陷或潜在缺陷的批次,对异常的批次采取适当的处理措施,并对元器件在设计、材料或工艺等方面提出改进措施。可有效地防止有明显或潜在缺陷的元器件装机使用,保证符合质量要求的元器件装机,降低了在系统试验和现场使用中因元器件固有缺陷所造成故障或失效的概率。 三、国内外发展情况从20 世纪70 年代起,美国NASA在航空、航天领域使用的元器件中首先使用了破坏性物理分析的方法,并取得明显效果。1980 年美国国防部颁布了美军标MIL -STD -1580《元器件破坏性物理分析方法》,标准中规定“对于有高可靠性要求的元器件,必须通过规范或合同强制实施DPA”。1998 年1 月发布的MIL -STD -750D《半导体器件试验方法》第三次修订本中,对有关二极管和晶体管的破坏性物理分析的试验程序,又做了大幅度的修改,增加了大量新内容。在1980年12月22日美国国防部发布的MIL -STD -1547《航天器与运载用元器件、材料和工艺》中具体规定了12大类(含32小类)元器件应按MIL -STD -1580的规定进行DPA。在1989年7月NASA发布的管理标准NHB5300.4(1F0)《NASA空间飞行项目的电气、电子和机电(EEE)元器件的管理与控制要求》中,规定了元器件到货验收时以及存储期超过了规定期限时应进行破坏性物理分析。在2003 年6 月NASA发布的管理标准PEM -INST -001《塑封器件的选择、筛选和鉴定的规定》中还特别规定了塑封器件的破坏性物理分析。欧洲空间局(ESA)开展元器件破坏性物理分析的时间较NASA稍晚,ESA于1 9 8 1 年4 月发布的标准ESA -PSS -0 1-6 0《ESA空间局航天器及有关设备的元器件选择、采购和管理》中,规定了要对12 大类元器件进行破坏性物理分析。1988 年11 月发布的该标准第二版中,明确规定了在元器件到货验收以及储存期超过了规定期限的元器件,应进行破坏性物理分析。承包商(承担ESA项目的公司)应对半导体分立器件、集成电路、滤波器、可变电容器/电阻器、陶瓷电容器、钽电容器、继电器、晶体检波器、混合电路、开关、高压元器件、高频元器件和光电元器件按同一日期代号的种类各取3 只做破坏性物理分析。并且,承包商不得委托元器件生产厂承担破坏性物理分析。在承包商认可并可控时,可以委托独立实验室承担破坏性物理分析。我国航天系统自80 年代起也开展了破坏性物理分析工作,从90 年代在一些重要工程中进一步得到了实际应用,目前各航天型号中都提出了明确的破坏性物理分析的要求。自1997年起,在一些航空重点型号的系统中,也陆续提出了明确的破坏性物理分析的要求,保证了工程型号任务顺利进行。2000年发布了国军标GJB4027-2000《军用元器件破坏性物理分析(DPA)方法》,2006年修订出版了GJB4027A版。该标准是在GJB4027-2000的基础上,参考美军标MIL -STD 1580B《电子、电磁和机电元器件破坏性物理分析方法》的有关补充及修订内容,根据我国的元器件实际生产情况,结合了当前国内外破坏性物理分析工作的一些经验与成果而重新修订改版的。

三、国内外发展情况从20 世纪70 年代起,美国NASA在航空、航天领域使用的元器件中首先使用了破坏性物理分析的方法,并取得明显效果。1980 年美国国防部颁布了美军标MIL -STD -1580《元器件破坏性物理分析方法》,标准中规定“对于有高可靠性要求的元器件,必须通过规范或合同强制实施DPA”。1998 年1 月发布的MIL -STD -750D《半导体器件试验方法》第三次修订本中,对有关二极管和晶体管的破坏性物理分析的试验程序,又做了大幅度的修改,增加了大量新内容。在1980年12月22日美国国防部发布的MIL -STD -1547《航天器与运载用元器件、材料和工艺》中具体规定了12大类(含32小类)元器件应按MIL -STD -1580的规定进行DPA。在1989年7月NASA发布的管理标准NHB5300.4(1F0)《NASA空间飞行项目的电气、电子和机电(EEE)元器件的管理与控制要求》中,规定了元器件到货验收时以及存储期超过了规定期限时应进行破坏性物理分析。在2003 年6 月NASA发布的管理标准PEM -INST -001《塑封器件的选择、筛选和鉴定的规定》中还特别规定了塑封器件的破坏性物理分析。欧洲空间局(ESA)开展元器件破坏性物理分析的时间较NASA稍晚,ESA于1 9 8 1 年4 月发布的标准ESA -PSS -0 1-6 0《ESA空间局航天器及有关设备的元器件选择、采购和管理》中,规定了要对12 大类元器件进行破坏性物理分析。1988 年11 月发布的该标准第二版中,明确规定了在元器件到货验收以及储存期超过了规定期限的元器件,应进行破坏性物理分析。承包商(承担ESA项目的公司)应对半导体分立器件、集成电路、滤波器、可变电容器/电阻器、陶瓷电容器、钽电容器、继电器、晶体检波器、混合电路、开关、高压元器件、高频元器件和光电元器件按同一日期代号的种类各取3 只做破坏性物理分析。并且,承包商不得委托元器件生产厂承担破坏性物理分析。在承包商认可并可控时,可以委托独立实验室承担破坏性物理分析。我国航天系统自80 年代起也开展了破坏性物理分析工作,从90 年代在一些重要工程中进一步得到了实际应用,目前各航天型号中都提出了明确的破坏性物理分析的要求。自1997年起,在一些航空重点型号的系统中,也陆续提出了明确的破坏性物理分析的要求,保证了工程型号任务顺利进行。2000年发布了国军标GJB4027-2000《军用元器件破坏性物理分析(DPA)方法》,2006年修订出版了GJB4027A版。该标准是在GJB4027-2000的基础上,参考美军标MIL -STD 1580B《电子、电磁和机电元器件破坏性物理分析方法》的有关补充及修订内容,根据我国的元器件实际生产情况,结合了当前国内外破坏性物理分析工作的一些经验与成果而重新修订改版的。 四、工作范围及时机1.适用范围进行破坏性物理分析的元器件主要有以下几种情况:① 应用于高可靠性要求的领域中,如航天、航空及军用领域。② 在电子产品或设备中,列为关键件或重要件的元器件,如果它们失效,则可能会造成产品故障或影响任务的完成。③ 其质量等级低于规定要求的元器件。④ 超出规定的贮存时间的元器件。⑤ 对已装机元器件进行质量复验。2.工作时机进行破坏性物理分析的时机,主要有以下几种情况:① 在订货合同中,提出破坏性物理要求,即在出厂前进行,生产厂家供货时必须提供破坏性物理分析合格的报告。② 元器件到货后,在装机之间进行DPA,并结合二次筛选,可以很好地起到质量复验的作用。③ 对于超过规定存储期元器件的质量复验,应按GJB/Z123的规定进行DPA。本文根据付桂翠老师编著的电子元器件可靠性技术教程整编

四、工作范围及时机1.适用范围进行破坏性物理分析的元器件主要有以下几种情况:① 应用于高可靠性要求的领域中,如航天、航空及军用领域。② 在电子产品或设备中,列为关键件或重要件的元器件,如果它们失效,则可能会造成产品故障或影响任务的完成。③ 其质量等级低于规定要求的元器件。④ 超出规定的贮存时间的元器件。⑤ 对已装机元器件进行质量复验。2.工作时机进行破坏性物理分析的时机,主要有以下几种情况:① 在订货合同中,提出破坏性物理要求,即在出厂前进行,生产厂家供货时必须提供破坏性物理分析合格的报告。② 元器件到货后,在装机之间进行DPA,并结合二次筛选,可以很好地起到质量复验的作用。③ 对于超过规定存储期元器件的质量复验,应按GJB/Z123的规定进行DPA。本文根据付桂翠老师编著的电子元器件可靠性技术教程整编

长按二维码识别关注我们