жЎҲдҫӢдёҖй”®еҗҲе·Ҙиүәзјәйҷ·пјҢеӯҳеңЁвҖңйӣ¶е…ӢзӮ№вҖқжӢ’收1.DPAйЎ№зӣ®е’ҢзЁӢеәҸпјҡеӨ–йғЁзӣ®жЈҖгҖҒPINDгҖҒеҜҶе°ҒгҖҒејҖеёҪгҖҒеҶ…йғЁзӣ®жЈҖгҖҒй”®еҗҲејәеәҰе’ҢжҠ—еүӘејәеәҰгҖӮ2.DPAдёҚеҗҲж јйЎ№зӣ®пјҡеҶ…йғЁзӣ®жЈҖе’Ңй”®еҗҲејәеәҰгҖӮеҶ…йғЁзӣ®жЈҖж—¶пјҢдёӨеҸӘеҷЁд»¶еқҮеҸ‘зҺ°жңүеӨҡж №еҶ…еј•зәҝжө®иө·пјҢеҚідёәвҖңйӣ¶е…ӢзӮ№вҖқпјҢи§Ғеӣҫ1пјҢз®ӯеӨҙжүҖжҢҮдёәе·Іжө®иө·зҡ„й”®еҗҲзӮ№гҖӮй”®еҗҲејәеәҰиҜ•йӘҢеҸ‘зҺ°жңүеӨҡж №еҶ…еј•зәҝзҡ„й”®еҗҲејәеәҰиҫҫдёҚеҲ°и§„иҢғиҰҒжұӮгҖӮвҖңйӣ¶е…ӢзӮ№вҖқеұһиҮҙе‘Ҫзјәйҷ·пјҢдёҖиҲ¬еұһжү№ж¬ЎжҖ§зјәйҷ·пјҢеҝ…йЎ»ж•ҙжү№жҠҘеәҹгҖӮ3.з»ҸиҝҮеҜ№иҜҘеҺӮзҡ„и°ғжҹҘе’ҢеҲҶжһҗпјҢеҸ‘зҺ°з”ҹдә§ж–№еӯҳеңЁзқҖеҗ„з§ҚдёҘйҮҚзҡ„еҪұе“Қдә§е“ҒиҙЁйҮҸзҡ„й—®йўҳпјҢеҢ…жӢ¬жҠҖжңҜеӨұжҺ§е’Ңи®ҫеӨҮйҷҲж—§зӯүгҖӮеҗҺз»ҸиҙӯзҪ®ж–°и®ҫеӨҮгҖҒжӣҙж”№е·Ҙиүәж–№жі•гҖҒжҠҖжңҜ攻关并йҖүз”Ёй«ҳиҙЁйҮҸзҡ„з®ЎеЈіпјҢз»ҲдәҺз”ҹдә§еҮәеҗҲж јзҡ„дә§е“ҒпјҢдҝқиҜҒдәҶеһӢеҸ·д»»еҠЎзҡ„йңҖиҰҒгҖӮ

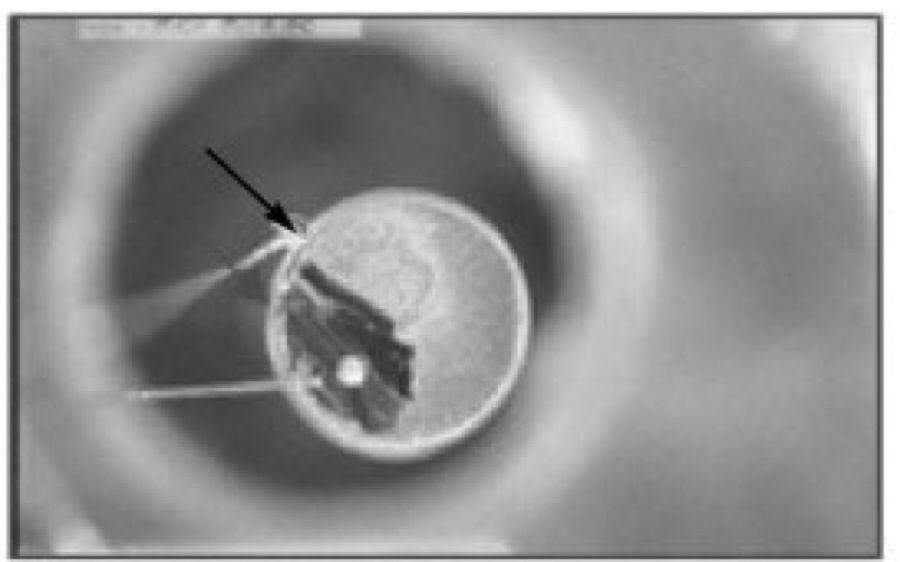

жЎҲдҫӢдёҖй”®еҗҲе·Ҙиүәзјәйҷ·пјҢеӯҳеңЁвҖңйӣ¶е…ӢзӮ№вҖқжӢ’收1.DPAйЎ№зӣ®е’ҢзЁӢеәҸпјҡеӨ–йғЁзӣ®жЈҖгҖҒPINDгҖҒеҜҶе°ҒгҖҒејҖеёҪгҖҒеҶ…йғЁзӣ®жЈҖгҖҒй”®еҗҲејәеәҰе’ҢжҠ—еүӘејәеәҰгҖӮ2.DPAдёҚеҗҲж јйЎ№зӣ®пјҡеҶ…йғЁзӣ®жЈҖе’Ңй”®еҗҲејәеәҰгҖӮеҶ…йғЁзӣ®жЈҖж—¶пјҢдёӨеҸӘеҷЁд»¶еқҮеҸ‘зҺ°жңүеӨҡж №еҶ…еј•зәҝжө®иө·пјҢеҚідёәвҖңйӣ¶е…ӢзӮ№вҖқпјҢи§Ғеӣҫ1пјҢз®ӯеӨҙжүҖжҢҮдёәе·Іжө®иө·зҡ„й”®еҗҲзӮ№гҖӮй”®еҗҲејәеәҰиҜ•йӘҢеҸ‘зҺ°жңүеӨҡж №еҶ…еј•зәҝзҡ„й”®еҗҲејәеәҰиҫҫдёҚеҲ°и§„иҢғиҰҒжұӮгҖӮвҖңйӣ¶е…ӢзӮ№вҖқеұһиҮҙе‘Ҫзјәйҷ·пјҢдёҖиҲ¬еұһжү№ж¬ЎжҖ§зјәйҷ·пјҢеҝ…йЎ»ж•ҙжү№жҠҘеәҹгҖӮ3.з»ҸиҝҮеҜ№иҜҘеҺӮзҡ„и°ғжҹҘе’ҢеҲҶжһҗпјҢеҸ‘зҺ°з”ҹдә§ж–№еӯҳеңЁзқҖеҗ„з§ҚдёҘйҮҚзҡ„еҪұе“Қдә§е“ҒиҙЁйҮҸзҡ„й—®йўҳпјҢеҢ…жӢ¬жҠҖжңҜеӨұжҺ§е’Ңи®ҫеӨҮйҷҲж—§зӯүгҖӮеҗҺз»ҸиҙӯзҪ®ж–°и®ҫеӨҮгҖҒжӣҙж”№е·Ҙиүәж–№жі•гҖҒжҠҖжңҜ攻关并йҖүз”Ёй«ҳиҙЁйҮҸзҡ„з®ЎеЈіпјҢз»ҲдәҺз”ҹдә§еҮәеҗҲж јзҡ„дә§е“ҒпјҢдҝқиҜҒдәҶеһӢеҸ·д»»еҠЎзҡ„йңҖиҰҒгҖӮ еӣҫ1жЎҲдҫӢдәҢеҷЁд»¶еӯҳеңЁиҠҜзүҮеҲ’зүҮзјәйҷ·1.еҗҲж јйЎ№зӣ®пјҡеҶ…йғЁзӣ®жЈҖгҖӮзӣ®жЈҖж—¶еҸ‘зҺ°дёҘйҮҚзјәйҷ·пјҡиҠҜзүҮжңүдёҘйҮҚзҡ„иЈӮзә№пјҢиЈӮзә№и¶…иҝҮ200 ОјmпјҢдё”ж·ұе…ҘеҲ°иҠҜзүҮзҡ„жңүжәҗеҢәеҶ…пјҢи§Ғеӣҫ2гҖӮеҰӮжһңе°ҶжӯӨеҷЁд»¶иЈ…жңәпјҢеңЁз»ҸеҺҶдәҶжё©еәҰеә”еҠӣгҖҒжңәжў°зҺҜеўғеә”еҠӣзӯүзҺҜеўғеә”еҠӣеҸҳеҢ–еҗҺпјҢйӮЈд№ҲиЈӮзә№еҸҜиғҪдјҡеҠ еү§пјҢжңҖз»ҲеҜјиҮҙеҷЁд»¶зҡ„еӨұж•ҲгҖӮ2.зӣ®еүҚиҝӣеҸЈеҷЁд»¶йҮҮиҙӯжё йҒ“иҫғеӨҡпјҢеҮәзҺ°дәҶж ҮжҳҺдёәеҮҶеҶӣз”Ёзә§пјҲ883зә§пјүзҡ„еҷЁд»¶дҪҶе®һйҷ…дёҚз¬ҰеҗҲеҮҶеҶӣз”Ёзә§еҷЁд»¶жүҖ规е®ҡзҡ„иҙЁйҮҸиҰҒжұӮгҖӮDPAжҳҜеҜ№еҷЁд»¶иҙЁйҮҸиҝӣиЎҢйӘҢиҜҒзҡ„дёҖз§Қйқһеёёжңүж•Ҳзҡ„жҺӘж–ҪгҖӮ

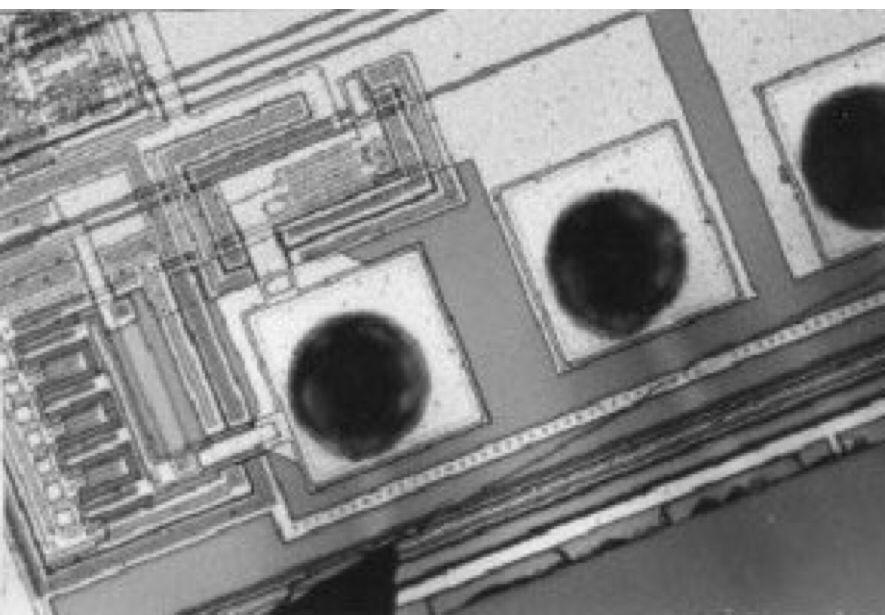

еӣҫ1жЎҲдҫӢдәҢеҷЁд»¶еӯҳеңЁиҠҜзүҮеҲ’зүҮзјәйҷ·1.еҗҲж јйЎ№зӣ®пјҡеҶ…йғЁзӣ®жЈҖгҖӮзӣ®жЈҖж—¶еҸ‘зҺ°дёҘйҮҚзјәйҷ·пјҡиҠҜзүҮжңүдёҘйҮҚзҡ„иЈӮзә№пјҢиЈӮзә№и¶…иҝҮ200 ОјmпјҢдё”ж·ұе…ҘеҲ°иҠҜзүҮзҡ„жңүжәҗеҢәеҶ…пјҢи§Ғеӣҫ2гҖӮеҰӮжһңе°ҶжӯӨеҷЁд»¶иЈ…жңәпјҢеңЁз»ҸеҺҶдәҶжё©еәҰеә”еҠӣгҖҒжңәжў°зҺҜеўғеә”еҠӣзӯүзҺҜеўғеә”еҠӣеҸҳеҢ–еҗҺпјҢйӮЈд№ҲиЈӮзә№еҸҜиғҪдјҡеҠ еү§пјҢжңҖз»ҲеҜјиҮҙеҷЁд»¶зҡ„еӨұж•ҲгҖӮ2.зӣ®еүҚиҝӣеҸЈеҷЁд»¶йҮҮиҙӯжё йҒ“иҫғеӨҡпјҢеҮәзҺ°дәҶж ҮжҳҺдёәеҮҶеҶӣз”Ёзә§пјҲ883зә§пјүзҡ„еҷЁд»¶дҪҶе®һйҷ…дёҚз¬ҰеҗҲеҮҶеҶӣз”Ёзә§еҷЁд»¶жүҖ规е®ҡзҡ„иҙЁйҮҸиҰҒжұӮгҖӮDPAжҳҜеҜ№еҷЁд»¶иҙЁйҮҸиҝӣиЎҢйӘҢиҜҒзҡ„дёҖз§Қйқһеёёжңүж•Ҳзҡ„жҺӘж–ҪгҖӮ еӣҫ2жЎҲдҫӢдёүеҷЁд»¶еҲ¶йҖ е·ҘиүәиҗҪеҗҺ1.дёҚеҗҲж јйЎ№зӣ®пјҡеҶ…йғЁзӣ®жЈҖгҖӮзӣ®жЈҖж—¶еҸ‘зҺ°дёҘйҮҚзјәйҷ·пјҡи…”дҪ“еҶ…жңүеӨ§йҮҸзҡ„йҮ‘еұһеӨҡдҪҷзү©пјҢи§Ғеӣҫ3гҖӮеҶ…йғЁзҡ„еӨҡдҪҷзү©зӣ®еүҚиҝҳжҳҜдёҚеҸҜеҠЁзҡ„пјҢеӣ жӯӨPINDиҜ•йӘҢ并жңӘеҸ‘зҺ°жңүеӨҡдҪҷзү©пјҢдҪҶжӯӨз§ҚеҷЁд»¶еңЁдҪҝз”ЁиҝҮзЁӢдёӯпјҢи…”дҪ“еҶ…зҡ„еӨҡдҪҷзү©дјҡеӣ зҺҜеўғжё©еәҰзҡ„еҸҳеҢ–жҲ–жҢҜеҠЁзҡ„еҶІеҮ»еҸҜиғҪеүҘиҗҪпјҢйҖ жҲҗеҷЁд»¶зҹӯи·Ҝеј•иө·еӨұж•ҲгҖӮ2.йҮ‘еұһеӨҡдҪҷзү©жҳҜеӨҡдҪҷзҡ„иҠҜзүҮй”®еҗҲжқҗж–ҷгҖӮиҠҜзүҮзҡ„й”®еҗҲйҮҮеҸ–дәҶе…ұжҷ¶з„ҠпјҢдҪҶйҮ‘з„ҠзүҮзҡ„е°әеҜёдёҺиҠҜзүҮдёҚеҢ№й…ҚпјҢиҝңиҝңеӨ§дәҺиҠҜзүҮзҡ„е°әеҜёпјҢжҳҜеңЁз”ҹдә§иҝҮзЁӢдёӯжҺ§еҲ¶дёҚдёҘиҖҢйҖ жҲҗзҡ„гҖӮ

еӣҫ2жЎҲдҫӢдёүеҷЁд»¶еҲ¶йҖ е·ҘиүәиҗҪеҗҺ1.дёҚеҗҲж јйЎ№зӣ®пјҡеҶ…йғЁзӣ®жЈҖгҖӮзӣ®жЈҖж—¶еҸ‘зҺ°дёҘйҮҚзјәйҷ·пјҡи…”дҪ“еҶ…жңүеӨ§йҮҸзҡ„йҮ‘еұһеӨҡдҪҷзү©пјҢи§Ғеӣҫ3гҖӮеҶ…йғЁзҡ„еӨҡдҪҷзү©зӣ®еүҚиҝҳжҳҜдёҚеҸҜеҠЁзҡ„пјҢеӣ жӯӨPINDиҜ•йӘҢ并жңӘеҸ‘зҺ°жңүеӨҡдҪҷзү©пјҢдҪҶжӯӨз§ҚеҷЁд»¶еңЁдҪҝз”ЁиҝҮзЁӢдёӯпјҢи…”дҪ“еҶ…зҡ„еӨҡдҪҷзү©дјҡеӣ зҺҜеўғжё©еәҰзҡ„еҸҳеҢ–жҲ–жҢҜеҠЁзҡ„еҶІеҮ»еҸҜиғҪеүҘиҗҪпјҢйҖ жҲҗеҷЁд»¶зҹӯи·Ҝеј•иө·еӨұж•ҲгҖӮ2.йҮ‘еұһеӨҡдҪҷзү©жҳҜеӨҡдҪҷзҡ„иҠҜзүҮй”®еҗҲжқҗж–ҷгҖӮиҠҜзүҮзҡ„й”®еҗҲйҮҮеҸ–дәҶе…ұжҷ¶з„ҠпјҢдҪҶйҮ‘з„ҠзүҮзҡ„е°әеҜёдёҺиҠҜзүҮдёҚеҢ№й…ҚпјҢиҝңиҝңеӨ§дәҺиҠҜзүҮзҡ„е°әеҜёпјҢжҳҜеңЁз”ҹдә§иҝҮзЁӢдёӯжҺ§еҲ¶дёҚдёҘиҖҢйҖ жҲҗзҡ„гҖӮ еӣҫ3з»“жқҹиҜӯе…ідәҺз ҙеқҸжҖ§зү©зҗҶеҲҶжһҗзҡ„еҶ…е®№йҖҡиҝҮдёүзҜҮж–Үз« иҝӣиЎҢдәҶеҸҷиҝ°пјҢд»Һд»ҘдёҠзҡ„е®һдҫӢеҸҜд»ҘзңӢеҮәпјҢиҷҪ然иҝҷдәӣеҷЁд»¶е·ІйҖҡиҝҮдәҶдёҖе®ҡзҡ„зӯӣйҖүиҜ•йӘҢпјҢдҪҶиҝҳеӯҳеңЁзқҖдёҘйҮҚзҡ„зјәйҷ·пјҢиҖҢдё”иҝҳжҳҜжү№ж¬ЎжҖ§зҡ„зјәйҷ·пјҢеҰӮжһңе°ҶиҝҷдәӣеҷЁд»¶иЈ…дёҠжңәпјҢйӮЈд№ҲеҜ№ж•ҙжңәеҸҜйқ жҖ§еҚұе®іжҳҜеҫҲеӨ§зҡ„гҖӮз ҙеқҸжҖ§зү©зҗҶеҲҶжһҗйҮҚеңЁеҜ№е…ғеҷЁд»¶жҳҜеҗҰеӯҳеңЁжү№ж¬ЎжҖ§й—®йўҳиҝӣиЎҢеҲӨе®ҡпјҢеңЁй«ҳеҸҜйқ жҖ§иҰҒжұӮзҡ„дә§е“Ғз”ҹдә§дёӯпјҢе…ғеҷЁд»¶з ҙеқҸжҖ§зү©зҗҶеҲҶжһҗжҳҜеҝ…дёҚеҸҜе°‘зҡ„гҖӮ

еӣҫ3з»“жқҹиҜӯе…ідәҺз ҙеқҸжҖ§зү©зҗҶеҲҶжһҗзҡ„еҶ…е®№йҖҡиҝҮдёүзҜҮж–Үз« иҝӣиЎҢдәҶеҸҷиҝ°пјҢд»Һд»ҘдёҠзҡ„е®һдҫӢеҸҜд»ҘзңӢеҮәпјҢиҷҪ然иҝҷдәӣеҷЁд»¶е·ІйҖҡиҝҮдәҶдёҖе®ҡзҡ„зӯӣйҖүиҜ•йӘҢпјҢдҪҶиҝҳеӯҳеңЁзқҖдёҘйҮҚзҡ„зјәйҷ·пјҢиҖҢдё”иҝҳжҳҜжү№ж¬ЎжҖ§зҡ„зјәйҷ·пјҢеҰӮжһңе°ҶиҝҷдәӣеҷЁд»¶иЈ…дёҠжңәпјҢйӮЈд№ҲеҜ№ж•ҙжңәеҸҜйқ жҖ§еҚұе®іжҳҜеҫҲеӨ§зҡ„гҖӮз ҙеқҸжҖ§зү©зҗҶеҲҶжһҗйҮҚеңЁеҜ№е…ғеҷЁд»¶жҳҜеҗҰеӯҳеңЁжү№ж¬ЎжҖ§й—®йўҳиҝӣиЎҢеҲӨе®ҡпјҢеңЁй«ҳеҸҜйқ жҖ§иҰҒжұӮзҡ„дә§е“Ғз”ҹдә§дёӯпјҢе…ғеҷЁд»¶з ҙеқҸжҖ§зү©зҗҶеҲҶжһҗжҳҜеҝ…дёҚеҸҜе°‘зҡ„гҖӮ жң¬ж–Үж №жҚ®д»ҳжЎӮзҝ иҖҒеёҲзј–и‘—зҡ„з”өеӯҗе…ғеҷЁд»¶еҸҜйқ жҖ§жҠҖжңҜж•ҷзЁӢж•ҙзј–

жң¬ж–Үж №жҚ®д»ҳжЎӮзҝ иҖҒеёҲзј–и‘—зҡ„з”өеӯҗе…ғеҷЁд»¶еҸҜйқ жҖ§жҠҖжңҜж•ҷзЁӢж•ҙзј–

й•ҝжҢүдәҢз»ҙз ҒиҜҶеҲ«е…іжіЁжҲ‘们