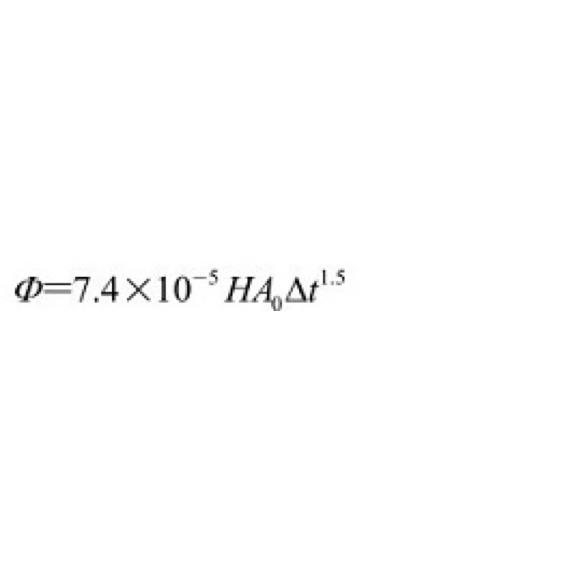

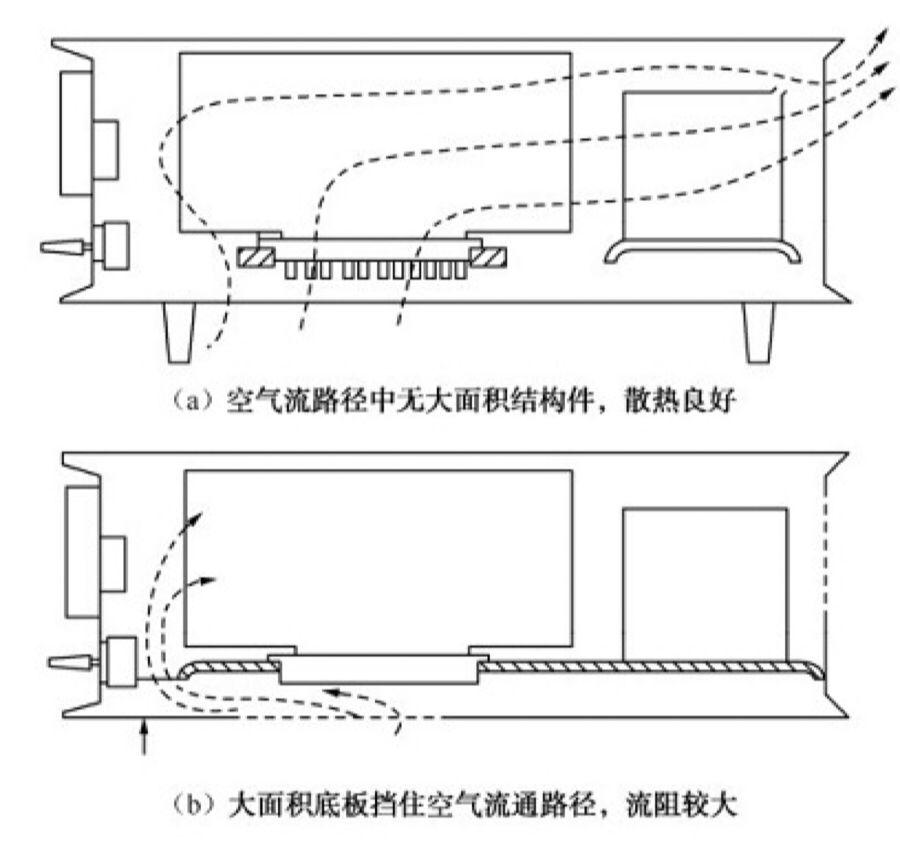

式中 H——自然冷却设备的高度(或进、出风孔的中心距)(cm);A0——进风孔或出风孔的面积(取较小值)(cm2);Δt=t2-t1——设备内部空气温度t2与外部空气温度t1之差(℃)。三、电子元器件的热安装技术1.热安装的基本原则(1)充分利用传导散热(2)充分利用对流换热(3)增强电子设备的辐射能力1)充分利用传导散热金属传导散热比对流和辐射散热容易控制热流途径,尤其在安装密度较高的小型电子设备中,对流和辐射都有困难,所以传导就成了散热的主要手段。由传热原理得知,要增强传导,主要办法是设法减小导热热阻,也就是要设法减小热传导的距离δ,增大传热面积A和选用导热系数k大的材料。措施如下:发热元件引线应尽可能地短。在设计元件的固定装置(如管夹)时,要充分考虑其导热性能;在元件与安装底板之间要采用必要的措施来减小接触热阻。2)充分利用对流换热利用对流换热的措施有如下两个方面:一方面是元器件布置上形成畅通的气流通道,使气流和发热元器件进行充分的热交换;另一方面在结构上采取适当的措施,以利于对流换热。例如在机壳的两侧上方及下方分别开出风孔和进风孔等;元件与元件之间,或元件与机壳之间的距离要考虑形成自然对流。元件的排列应使其沿气流的流动方向分层排列,使它们都在气流通道上,并与气流直接进行热交换。同时应把发热量大的、耐热性好的元件放在出口处,而热敏元件等放在冷气流的入口处。元件排列时,除考虑形成气流通道外,还应设法加强气流的紊流和减小气流流动时的阻力。此外,元件交叉排列也能增强换热的效果。为了保证整个电子设备能得到充分的热交换,应注意排除自然对流的死区。利用自然对流散热时,应尽量减小空气流动时的阻力。因此,机箱内的底板、隔热板、屏蔽板等大面积的结构件,若设计不合理,可能阻碍自然对流的气流,从而造成较大的阻力。图1(a)所示的固定印制板采用“空格式”结构,即用合金条支持印制板的插座,它具有流动阻力小,机械强度高等优点;而图1(b)所示则由于大面积底板挡住了机箱的通风孔,使空气不得不拐弯并流过较长的路径,这对自然对流很不利。尤其是当底板与机箱之间的距离过小时,会引起较大的流动阻力。❖

式中 H——自然冷却设备的高度(或进、出风孔的中心距)(cm);A0——进风孔或出风孔的面积(取较小值)(cm2);Δt=t2-t1——设备内部空气温度t2与外部空气温度t1之差(℃)。三、电子元器件的热安装技术1.热安装的基本原则(1)充分利用传导散热(2)充分利用对流换热(3)增强电子设备的辐射能力1)充分利用传导散热金属传导散热比对流和辐射散热容易控制热流途径,尤其在安装密度较高的小型电子设备中,对流和辐射都有困难,所以传导就成了散热的主要手段。由传热原理得知,要增强传导,主要办法是设法减小导热热阻,也就是要设法减小热传导的距离δ,增大传热面积A和选用导热系数k大的材料。措施如下:发热元件引线应尽可能地短。在设计元件的固定装置(如管夹)时,要充分考虑其导热性能;在元件与安装底板之间要采用必要的措施来减小接触热阻。2)充分利用对流换热利用对流换热的措施有如下两个方面:一方面是元器件布置上形成畅通的气流通道,使气流和发热元器件进行充分的热交换;另一方面在结构上采取适当的措施,以利于对流换热。例如在机壳的两侧上方及下方分别开出风孔和进风孔等;元件与元件之间,或元件与机壳之间的距离要考虑形成自然对流。元件的排列应使其沿气流的流动方向分层排列,使它们都在气流通道上,并与气流直接进行热交换。同时应把发热量大的、耐热性好的元件放在出口处,而热敏元件等放在冷气流的入口处。元件排列时,除考虑形成气流通道外,还应设法加强气流的紊流和减小气流流动时的阻力。此外,元件交叉排列也能增强换热的效果。为了保证整个电子设备能得到充分的热交换,应注意排除自然对流的死区。利用自然对流散热时,应尽量减小空气流动时的阻力。因此,机箱内的底板、隔热板、屏蔽板等大面积的结构件,若设计不合理,可能阻碍自然对流的气流,从而造成较大的阻力。图1(a)所示的固定印制板采用“空格式”结构,即用合金条支持印制板的插座,它具有流动阻力小,机械强度高等优点;而图1(b)所示则由于大面积底板挡住了机箱的通风孔,使空气不得不拐弯并流过较长的路径,这对自然对流很不利。尤其是当底板与机箱之间的距离过小时,会引起较大的流动阻力。❖

图13)增强电子设备的辐射能力增加电子设备辐射能力的主要措施是提高系统的黑度,增加换热面积,加大设备与环境的温差。2.电子元器件的热安装技术① 电阻器。大型绕线电阻器可散发出大量的热。它的安装不仅要注意采取适当的冷却措施,而且还应考虑减少对附近元器件的热辐射。大功率电阻器的工作温度一般都很高,若没有良好的导热通路,它的热量大部分靠辐射传递出去。若有多个电阻器,最好将它们垂直安装。长度超过100mm的单个电阻器应该水平安装,其平均温度稍高于垂直安装的平均温度,但水平安装时,其热点温度要比垂直安装时低得多,而且温度分布也比较均匀。如果元件与功率电阻器之间的距离小于50mm,则需要在大功率电阻器与热敏电阻之间加热屏蔽板。当碳膜电阻器以及与其外形相似的电阻器安装位置距低温金属表面3mm时,将出现气体导热,它们的表面温升低于在自由空气中的温升。反之,若这种电阻器的安装位置与低温金属板表面相距在3~6mm之间,对流空气受到阻碍,其温升将高于自由空气中的相应值。若电阻器紧密安装,而间距小于或等于6mm时,就会出现相互加热的现象。② 半导体器件。小功率晶体管、二极管及集成电路的安装位置应尽量减少从大热源及金属导热通路的发热部分吸收热量,可以采用隔热屏蔽板(罩)。对功耗等于或大于1W,并且带有扩展对流表面散热器的元器件,应采用自然对流冷却效果最佳的安装方法和取向。③ 变压器和电感器。铁芯电感器的发热量大致与电流的平方成正比。电源变压器是重要的热源,当铁芯器件的温度比较高时,应特别注意其热安装问题,应使安装位置最大限度地减小与其他元器件间的相互热作用,最好将它安装在外壳的单独一角。④ 传导冷却的元器件。如果采用金属导热传递热量来减少发热元器件之间的辐射和对流传热,元器件耗散的热量传到一个共同的金属导体时,就会出现很明显的热的相互作用。当共同的安装架或导体与散热器之间的热阻很小时,则温度也很低,热的相互作用就很小。否则应把元器件分别装在独立的导热构件上。⑤ 不发热元器件。不发热的元器件可能对温度敏感,其安装位置应该保证从其他热源传来的热量降到最低程度。当这些元器件处于或靠近高温区时,热隔离只能延长热平衡时间,元器件仍然会受热。最好的热安装方法是将不发热元件置于温度最低的区域,这种区域一般是靠近与散热器之间热阻最低的地方。

图13)增强电子设备的辐射能力增加电子设备辐射能力的主要措施是提高系统的黑度,增加换热面积,加大设备与环境的温差。2.电子元器件的热安装技术① 电阻器。大型绕线电阻器可散发出大量的热。它的安装不仅要注意采取适当的冷却措施,而且还应考虑减少对附近元器件的热辐射。大功率电阻器的工作温度一般都很高,若没有良好的导热通路,它的热量大部分靠辐射传递出去。若有多个电阻器,最好将它们垂直安装。长度超过100mm的单个电阻器应该水平安装,其平均温度稍高于垂直安装的平均温度,但水平安装时,其热点温度要比垂直安装时低得多,而且温度分布也比较均匀。如果元件与功率电阻器之间的距离小于50mm,则需要在大功率电阻器与热敏电阻之间加热屏蔽板。当碳膜电阻器以及与其外形相似的电阻器安装位置距低温金属表面3mm时,将出现气体导热,它们的表面温升低于在自由空气中的温升。反之,若这种电阻器的安装位置与低温金属板表面相距在3~6mm之间,对流空气受到阻碍,其温升将高于自由空气中的相应值。若电阻器紧密安装,而间距小于或等于6mm时,就会出现相互加热的现象。② 半导体器件。小功率晶体管、二极管及集成电路的安装位置应尽量减少从大热源及金属导热通路的发热部分吸收热量,可以采用隔热屏蔽板(罩)。对功耗等于或大于1W,并且带有扩展对流表面散热器的元器件,应采用自然对流冷却效果最佳的安装方法和取向。③ 变压器和电感器。铁芯电感器的发热量大致与电流的平方成正比。电源变压器是重要的热源,当铁芯器件的温度比较高时,应特别注意其热安装问题,应使安装位置最大限度地减小与其他元器件间的相互热作用,最好将它安装在外壳的单独一角。④ 传导冷却的元器件。如果采用金属导热传递热量来减少发热元器件之间的辐射和对流传热,元器件耗散的热量传到一个共同的金属导体时,就会出现很明显的热的相互作用。当共同的安装架或导体与散热器之间的热阻很小时,则温度也很低,热的相互作用就很小。否则应把元器件分别装在独立的导热构件上。⑤ 不发热元器件。不发热的元器件可能对温度敏感,其安装位置应该保证从其他热源传来的热量降到最低程度。当这些元器件处于或靠近高温区时,热隔离只能延长热平衡时间,元器件仍然会受热。最好的热安装方法是将不发热元件置于温度最低的区域,这种区域一般是靠近与散热器之间热阻最低的地方。

长按二维码识别关注我们