01

еүҚиЁҖ

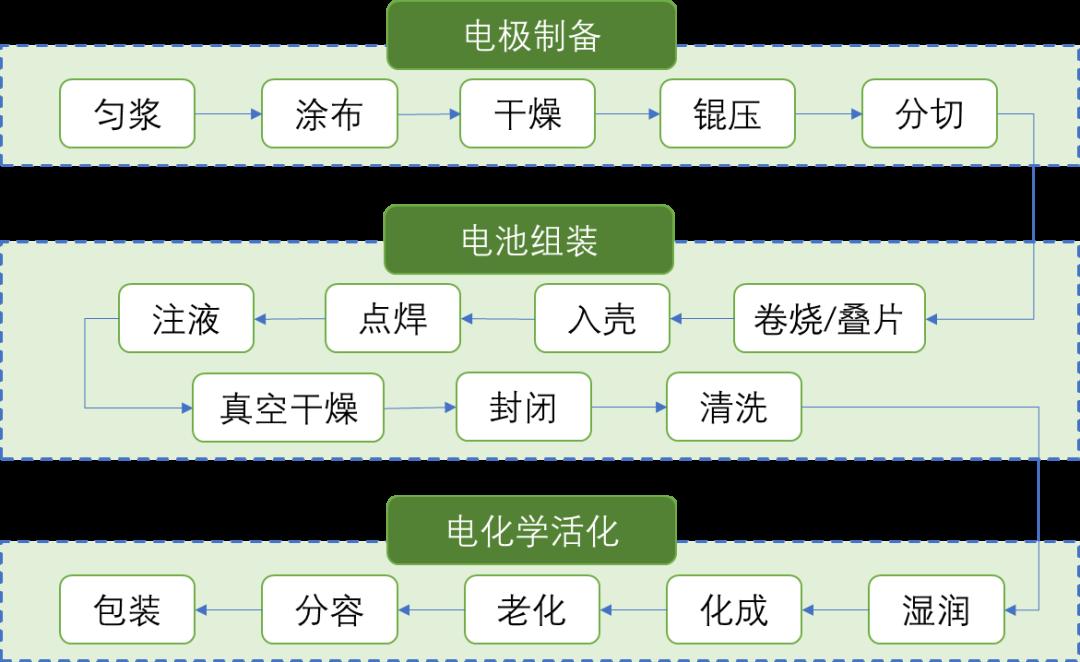

й”Ӯз”өжұ жҢүз…§з”ҹдә§е·Ҙиүәе’ҢжөҒзЁӢеҲ’еҲҶеҸҜеҲҶдёәз”өжһҒеҲ¶еӨҮпјҢз”өжұ з»„иЈ…е’Ңз”өеҢ–еӯҰжҙ»еҢ–дёүдёӘйҳ¶ж®өгҖӮ

еӣҫ1 й”Ӯз”өжұ з”ҹдә§е·ҘиүәжөҒзЁӢеӣҫ

02

й”Ӯз”өжұ з”ҹдә§е·ҘиүәжөҒзЁӢ

з”өжһҒеҲ¶еӨҮе·ҘеәҸе°ҶеҺҹжқҗж–ҷеҠ е·ҘжҲҗдёәжһҒзүҮпјҢж ёеҝғе·ҘеәҸдёәж¶Ӯеёғпјӣз”өжұ з»„иЈ…е·ҘеәҸе°ҶжһҒзүҮеҠ е·ҘжҲҗдёәжңӘжҝҖжҙ»з”өиҠҜпјҢж ёеҝғе·ҘеәҸжҳҜеҚ·зғ§жҲ–иҖ…еҸ зүҮпјӣз”өеҢ–еӯҰжҙ»еҢ–е·ҘеәҸдё»иҰҒе®ҢжҲҗжҝҖжҙ»з”өиҠҜгҖҒжЈҖжөӢзӯүзә§е®№йҮҸпјҢж ёеҝғе·ҘеәҸжҳҜеҢ–жҲҗе’ҢеҲҶе®№гҖӮ

з”өжһҒеҲ¶еӨҮжҳҜй”Ӯз”өжұ з”ҹдә§зҡ„еүҚж®өе·ҘеәҸгҖӮйҰ–е…ҲпјҢе°ҶжӯЈгҖҒиҙҹжһҒзҡ„жҙ»жҖ§жқҗж–ҷпјҲAMпјүгҖҒеҜјз”өж·»еҠ еүӮе’ҢзІҳеҗҲеүӮдёҺжә¶еүӮж··еҗҲд»ҘеҪўжҲҗеқҮеҢҖзҡ„жөҶж–ҷпјҢ然еҗҺе°ҶжөҶж–ҷж¶ӮиҰҶеңЁйҮ‘еұһз®”зүҮзҡ„дёӨдҫ§дёҠпјҢеҲ¶жҲҗжӯЈгҖҒиҙҹжһҒзүҮпјҢ并иҫ“йҖҒеҲ°е№ІзҮҘи®ҫеӨҮд»Ҙи’ёеҸ‘жә¶еүӮпјӣеҶҚе°Ҷж¶ӮеёғеҗҺзҡ„жһҒзүҮиҝӣдёҖжӯҘеҺӢе®һпјҢд»ҘжҸҗй«ҳз”өжұ зҡ„иғҪйҮҸеҜҶеәҰпјӣжңҖеҗҺеҜ№жһҒзүҮиҝӣиЎҢеҶІеҺӢеҲҶеҲҮ[1]гҖӮ

з”өжұ з»„иЈ…жҳҜй”Ӯз”өжұ з”ҹдә§зҡ„еүҚж®өе·ҘеәҸгҖӮж–№еҪўгҖҒеңҶеҪўй”Ӯз”өжұ з”ҹдә§дёӯжһҒзүҮеҚ·з»•жҲҗй”ӮзҰ»еӯҗз”өжұ зҡ„з”өиҠҜпјҢиҪҜеҢ…з”өжұ з”ҹдә§дёӯжһҒзүҮеҸ жҲҗй”ӮзҰ»еӯҗз”өжұ зҡ„з”өиҠҜпјҢеҶҚе°ҶеҚ·иҠҜиЈ…е…Ҙз”өиҠҜеӨ–еЈіпјҢз»ҸиҝҮз”өз„Ҡд»ҘеҸҠз”өи§Јж¶Ізҡ„е®ҡйҮҸжіЁе…ҘеҗҺпјҢе®ҢжҲҗз”өжұ зҡ„е°ҒиЈ…пјҢй”Ӯз”өжұ зҡ„з”өиҠҜеҠҹиғҪз»“жһ„е·Із»ҸеҪўжҲҗгҖӮ

з”өеҢ–еӯҰжҙ»еҢ–жҳҜй”Ӯз”өжұ з”ҹдә§зҡ„еҗҺж®өе·ҘеәҸгҖӮз”өеҢ–еӯҰжҙ»еҢ–ејҖе§ӢдәҺе°Ҷз”өжұ е……з”өеҲ°зӣёеҜ№дҪҺзҡ„з”өеҺӢпјҢд»ҘдҝқжҠӨй“ңйӣҶз”өеҷЁе…ҚеҸ—и…җиҡҖпјҢ然еҗҺзӯүеҫ…з”өи§ЈиҙЁе……еҲҶж¶Ұж№ҝиҝӣиЎҢеҢ–жҲҗпјҢеҢ–жҲҗжҳҜй”Ӯз”өжұ йҰ–ж¬Ўе……з”өе®ҢжҲҗз”өеҢ–еӯҰжҙ»еҢ–зҡ„иҝҮзЁӢпјҢеңЁжӯӨиҝҮзЁӢдёӯиҙҹжһҒиЎЁйқўз”ҹжҲҗеӣәжҖҒз”өи§ЈиҙЁз•ҢйқўпјҲSEIпјүиҶңпјҢд»Ҙйҳ»жӯўеүҜеҸҚеә”иҝӣдёҖжӯҘзҡ„еҸ‘з”ҹпјҢд»ҺиҖҢеҮҸе°‘й”Ӯз”өжұ дёӯжҙ»жҖ§й”Ӯзҡ„жҚҹеӨұпјӣиҖҒеҢ–жҳҜжЈҖжҹҘжі„жјҸз”өжөҒзҡ„иҝҮзЁӢпјҢеҸҜиғҪйңҖиҰҒеҚ жҚ®еӨ§йҮҸзҡ„ж—¶й—ҙе’Ңз©әй—ҙпјӣжңҖеҗҺпјҢеҲҶе®№жҳҜж №жҚ®еҗ„з”өиҠҜзҡ„жі„жјҸз”өжөҒе’ҢеҪўжҲҗеҫӘзҺҜеҗҺзҡ„йўқе®ҡе®№йҮҸиҝӣиЎҢеҲҶз»„пјҢд»ҘеҮҸе°‘з”өжұ й—ҙзҡ„е®№йҮҸе·®ејӮгҖӮ

з”өи§Јж¶Іж¶Ұж№ҝгҖҒз”өиҠҜеҢ–жҲҗе’ҢиҖҒеҢ–жҳҜй”ӮзҰ»еӯҗз”өжұ еҲ¶йҖ е…ій”®е·ҘжӯҘпјҢиҝҷдәӣжӯҘйӘӨиғҪзЎ®дҝқй”ӮзҰ»еӯҗз”өжұ е®№йҮҸеқҮеҢҖпјҢиғҪеӨҹдҝқиҜҒе®үе…ЁжҖ§е’Ңй•ҝеҫӘзҺҜеҜҝе‘ҪгҖӮеҪўжҲҗйҳіжһҒеӣәдҪ“з”өи§ЈиҙЁз•ҢйқўпјҲSEIпјүе’ҢйҳҙжһҒз”өи§ЈиҙЁз•ҢйқўпјҲCEIпјүжҳҜй”ӮзҰ»еӯҗз”өжұ з”ҹдә§е…ій”®пјҢиҝҷдҫқиө–дәҺж¶Ұж№ҝе’ҢеҢ–жҲҗе·ҘжӯҘ[2]пјҢзІҫз»Ҷзҡ„жҙ»жҖ§жқҗж–ҷз•ҢйқўеұӮйңҖиҰҒйҖҡиҝҮдёҺз”өи§ЈиҙЁжә¶еүӮгҖҒж·»еҠ еүӮе’Ңзӣҗзҡ„еҸҚеә”д»ҘеҸ—жҺ§зҡ„ж–№ејҸеҪўжҲҗпјҢдҪҝеҫ—жңҖеӨ–йқўзҡ„жҙ»жҖ§жқҗж–ҷйғЁеҲҶй’қеҢ–并且дёҚиҝӣдёҖжӯҘдёҺз”өи§ЈиҙЁеҸҚеә”пјҢиҝҷеҜ№дәҺзҹіеўЁйҳіжһҒе°Өе…¶еҰӮжӯӨ[3]пјӣе…¶ж¬ЎпјҢж¶ІдҪ“з”өи§ЈиҙЁеҝ…йЎ»еңЁж•ҙдёӘеҪўжҲҗиҝҮзЁӢдёӯдҝқжҢҒдёҺжҙ»жҖ§жқҗж–ҷзҡ„зҙ§еҜҶжҺҘи§ҰпјҢеҚіе®ҢжҲҗз”өи§ЈиҙЁзҡ„вҖңж№ҝж¶ҰвҖқпјӣеҢ–жҲҗдёӯзҡ„е……з”өе’Ңж”ҫз”өжӯҘйӘӨд»Ҙзј“ж…ўзҡ„йҖҹзҺҮе®ҢжҲҗпјҢд»ҘзЎ®дҝқSEIе’ҢCEIзҡ„еҺҡеәҰе’Ңз»„жҲҗеҫ—еҲ°дјҳеҢ–пјҢд»ҘдҪҝз”өжұ зҡ„еҫӘзҺҜеҜҝе‘ҪеҶ…зҡ„е®№йҮҸиЎ°еҮҸжңҖе°Ҹ[4]гҖӮиҖҒеҢ–е·ҘжӯҘеҸҜиғҪйңҖиҰҒйўқеӨ–зҡ„1-2е‘Ёж—¶й—ҙжқҘжЈҖжҹҘжі„жјҸз”өжөҒзҡ„жғ…еҶөпјҢиҝҷдёӘиҝҮзЁӢдёӯиҝҳйңҖиҰҒи®ёеӨҡз”өеҢ–еӯҰеҫӘзҺҜеҷЁгҖҒеӯҳеӮЁзҺҜеўғе’ҢеӨ§йҮҸзӣёе…ізҡ„еҚ ең°з©әй—ҙгҖӮ

03

еҸӮиҖғж–ҮзҢ®

[1] Liu, Y., Zhang, R., Wang, J., & Wang, Y. (2021). Current and future lithium-ion battery manufacturing. IScience, 24(4).

[2] An, S. J., Li, J., Daniel, C., Mohanty, D., Nagpure, S., & Wood III, D. L. (2016). The state of understanding of the lithium-ion-battery graphite solid electrolyte interphase (SEI) and its relationship to formation cycling. Carbon, 105, 52-76.

[3] Weng, A., Mohtat, P., Attia, P. M., Sulzer, V., Lee, S., Less, G., & Stefanopoulou, A. (2021). Predicting the impact of formation protocols on battery lifetime immediately after manufacturing. Joule, 5(11), 2971-2992.

[4] Wood, D. L., Li, J., & An, S. J. (2019). Formation challenges of lithium-ion battery manufacturing. Joule, 3(12), 2884-2888.