ж¶Ӯеёғзӣ®зҡ„пјҡжҠҠжөҶж–ҷжҢүдёҖе®ҡе°әеҜёдёҺйқўеҜҶеәҰеқҮеҢҖж¶ӮиҰҶеҲ°йӣҶжөҒдҪ“дёҠпјҢйҖҡиҝҮзғӯйЈҺзғҳе№ІеҗҺеҫ—еҲ°йқўеҜҶеәҰдёҖиҮҙжһҒзүҮгҖӮж¶ӮеёғиҙЁйҮҸзҡ„еҘҪеқҸпјҢзӣҙжҺҘеҪұе“ҚзқҖз”өжұ зҡ„жҖ§иғҪпјҢжӯӨе·ҘеәҸйқһеёёйҮҚиҰҒгҖӮ

ж¶Ӯеёғзӣ®зҡ„пјҡжҠҠжөҶж–ҷжҢүдёҖе®ҡе°әеҜёдёҺйқўеҜҶеәҰеқҮеҢҖж¶ӮиҰҶеҲ°йӣҶжөҒдҪ“дёҠпјҢйҖҡиҝҮзғӯйЈҺзғҳе№ІеҗҺеҫ—еҲ°йқўеҜҶеәҰдёҖиҮҙжһҒзүҮгҖӮж¶ӮеёғиҙЁйҮҸзҡ„еҘҪеқҸпјҢзӣҙжҺҘеҪұе“ҚзқҖз”өжұ зҡ„жҖ§иғҪпјҢжӯӨе·ҘеәҸйқһеёёйҮҚиҰҒгҖӮ ж¶Ӯеёғж–№ејҸпјҡеёёз”Ёзҡ„дёәйҖ—еҸ·иҫҠиҪ¬з§»ж¶Ӯеёғе’ҢзӢӯзјқжҢӨеҺӢж¶ӮеёғгҖӮе…ій”®е·ҘиүәеҸӮж•°пјҡж¶Ӯеёғиө°еёҰйҖҹеәҰгҖҒжөҶж–ҷжөҒйҮҸгҖҒзғҳз®ұжё©еәҰгҖҒзғҳз®ұйЈҺйҖҹгҖӮдә§е“Ғз®ЎжҺ§зҡ„зӮ№пјҡйқўеҜҶеәҰгҖҒе°әеҜёгҖҒжһҒзүҮеӨ–и§ӮгҖӮеҪ“еүҚж¶Ӯеёғи®ҫеӨҮзҡ„иҮӘеҠЁеҢ–зЁӢеәҰйғҪиҫғй«ҳпјҢеҢ…жӢ¬жӯЈгҖҒеҸҚйқўеҸҢеұӮеҗҢж—¶ж¶ӮиҰҶгҖҒ收еҚ·иҮӘеҠЁеҲҮеҚ·гҖҒеңЁзәҝОІе°„зәҝзӣ‘жҺ§йқўеҜҶеәҰгҖҒеңЁзәҝCCDзӣёжңәзӣ‘жҺ§е°әеҜёгҖҒзӣёжңәеӨ–и§ӮжЈҖжөӢгҖҒзјәйҷ·иҮӘеҠЁж ҮиҜҶгҖӮи®ҫеӨҮзҡ„зІҫеәҰдёҚж–ӯжҸҗй«ҳе’ҢиҮӘеҠЁеҢ–зЁӢеәҰзҡ„жҸҗй«ҳпјҢеҜ№дәҺжһҒзүҮзҡ„иҙЁйҮҸжӣҙжңүдәҶдҝқйҡңгҖӮдә§е“Ғеёёи§ҒдёҚиүҜпјҡй”ҷдҪҚдёҚиүҜпјҡжһҒзүҮжӯЈгҖҒеҸҚйқўж¶ӮеұӮжңӘе®Ңе…ЁйҮҚеҗҲпјҢеӯҳеңЁй”ҷдҪҚпјҢдёҖиҲ¬иҰҒжұӮй”ҷдҪҚдёҚи¶…иҝҮ1mmпјӣйқўеҜҶеәҰйҳҙйҳійқўпјҡжһҒзүҮеҸҢеұӮйқўеҜҶеәҰжЈҖжөӢеҗҲж јпјҢдҪҶеҚ•еұӮйқўеҜҶеәҰдёҚеҗҲж јпјӣжһҒзүҮж¶ӮеұӮејҖиЈӮпјҡе№ІзҮҘйҖҹзҺҮиҝҮеҝ«гҖҒжһҒзүҮиҝҮеәҰзғҳзғӨзӯүеқҮдјҡеҜјиҮҙж¶ӮеұӮејҖиЈӮгҖӮ

ж¶Ӯеёғж–№ејҸпјҡеёёз”Ёзҡ„дёәйҖ—еҸ·иҫҠиҪ¬з§»ж¶Ӯеёғе’ҢзӢӯзјқжҢӨеҺӢж¶ӮеёғгҖӮе…ій”®е·ҘиүәеҸӮж•°пјҡж¶Ӯеёғиө°еёҰйҖҹеәҰгҖҒжөҶж–ҷжөҒйҮҸгҖҒзғҳз®ұжё©еәҰгҖҒзғҳз®ұйЈҺйҖҹгҖӮдә§е“Ғз®ЎжҺ§зҡ„зӮ№пјҡйқўеҜҶеәҰгҖҒе°әеҜёгҖҒжһҒзүҮеӨ–и§ӮгҖӮеҪ“еүҚж¶Ӯеёғи®ҫеӨҮзҡ„иҮӘеҠЁеҢ–зЁӢеәҰйғҪиҫғй«ҳпјҢеҢ…жӢ¬жӯЈгҖҒеҸҚйқўеҸҢеұӮеҗҢж—¶ж¶ӮиҰҶгҖҒ收еҚ·иҮӘеҠЁеҲҮеҚ·гҖҒеңЁзәҝОІе°„зәҝзӣ‘жҺ§йқўеҜҶеәҰгҖҒеңЁзәҝCCDзӣёжңәзӣ‘жҺ§е°әеҜёгҖҒзӣёжңәеӨ–и§ӮжЈҖжөӢгҖҒзјәйҷ·иҮӘеҠЁж ҮиҜҶгҖӮи®ҫеӨҮзҡ„зІҫеәҰдёҚж–ӯжҸҗй«ҳе’ҢиҮӘеҠЁеҢ–зЁӢеәҰзҡ„жҸҗй«ҳпјҢеҜ№дәҺжһҒзүҮзҡ„иҙЁйҮҸжӣҙжңүдәҶдҝқйҡңгҖӮдә§е“Ғеёёи§ҒдёҚиүҜпјҡй”ҷдҪҚдёҚиүҜпјҡжһҒзүҮжӯЈгҖҒеҸҚйқўж¶ӮеұӮжңӘе®Ңе…ЁйҮҚеҗҲпјҢеӯҳеңЁй”ҷдҪҚпјҢдёҖиҲ¬иҰҒжұӮй”ҷдҪҚдёҚи¶…иҝҮ1mmпјӣйқўеҜҶеәҰйҳҙйҳійқўпјҡжһҒзүҮеҸҢеұӮйқўеҜҶеәҰжЈҖжөӢеҗҲж јпјҢдҪҶеҚ•еұӮйқўеҜҶеәҰдёҚеҗҲж јпјӣжһҒзүҮж¶ӮеұӮејҖиЈӮпјҡе№ІзҮҘйҖҹзҺҮиҝҮеҝ«гҖҒжһҒзүҮиҝҮеәҰзғҳзғӨзӯүеқҮдјҡеҜјиҮҙж¶ӮеұӮејҖиЈӮгҖӮж¶Ӯеёғе·ҘиүәеҜ№й”Ӯз”өжұ жҖ§иғҪзҡ„еҪұе“Қеӣ зҙ дё»иҰҒеҢ…жӢ¬пјҡ

(1)ж¶ӮеёғиҝҮзЁӢдёӯеҰӮжһңжё©еәҰиҝҮй«ҳе®№жҳ“еҜјиҮҙжһҒзүҮйҫҹиЈӮпјҢжё©еәҰдҪҺеҲҷжһҒзүҮдёҚиғҪе®Ңе…Ёе№ІзҮҘпјҢйғҪдјҡйҖ жҲҗз”өжұ еұҖйғЁжһҒеҢ–дёҚдёҖиҮҙпјӣ

(2)еҰӮжһңж¶ӮеёғйқўеҜҶеәҰе°ҸпјҢеҲ¶жҲҗз”өжұ еҗҺз”өжұ е®№йҮҸдёҚиғҪиҫҫеҲ°ж Үз§°е®№йҮҸпјҢз”өжұ еҫӘзҺҜжҖ§иғҪе·®пјӣеҰӮжһңж¶ӮеёғйқўеҜҶеәҰеӨ§пјҢз”өжұ иҝҮеҺҡпјҢжөӘиҙ№жқҗж–ҷпјҢдё”еҸҜиғҪз”ұдәҺжӯЈжһҒиҝҮйҮҸеҪўжҲҗй”Ӯжһқжҷ¶пјҢеҪўжҲҗе®үе…ЁйҡҗжӮЈпјӣ

(3)ж¶Ӯеёғе°әеҜёиҝҮе°ҸжҲ–иҝҮеӨ§еҸҜиғҪеҜјиҮҙй”Ӯз”өжұ еҲ¶дҪңиҝҮзЁӢдёӯиҙҹжһҒдёҚиғҪе®Ңе…ЁеҢ…дҪҸжӯЈжһҒпјҢз”өжұ е……ж”ҫз”өиҝҮзЁӢдёҚе®үе…ЁпјҢе……з”өиҝҮзЁӢй”ӮзҰ»еӯҗд»ҺжӯЈжһҒеҮәжқҘпјҢжІЎжңүиў«иҙҹжһҒеҢ…дҪҸзҡ„ең°ж–№еӨҡдҪҷй”ӮзҰ»еӯҗжёёзҰ»еңЁз”өи§Јж¶ІдёӯпјҢз”өжұ жӯЈжһҒе®№йҮҸдёҚиғҪе……еҲҶеҸ‘жҢҘпјҢжӣҙжңүеҸҜиғҪеӣ дёәй”Ӯзҡ„жһҗеҮәе’Ңжһқжҷ¶з”ҹй•ҝеҲәз©ҝйҡ”иҶңпјҢеҸ‘з”ҹзҹӯи·Ҝпјӣ

(4)ж¶ӮеёғеӨӘеҺҡжҲ–еӨӘи–„еҪұе“ҚиҫҠеҺӢиҝҮзЁӢдёӯеҺҡеәҰеқҮеҢҖжҖ§пјӣ

(5)第дәҢйқўдёҺ第дёҖйқўе®ҡдҪҚдёҚйҪҗпјҢеҮәзҺ°й”ҷдҪҚпјҢеҗҢж ·еҸҜиғҪйҖ жҲҗиҙҹжһҒдёҚиғҪе®Ңе…ЁеҢ…дҪҸжӯЈжһҒзҡ„жғ…еҶөгҖӮ

дҝқиҜҒж¶ӮеёғиҝҮзЁӢдёӯжһҒзүҮеҺҡеәҰгҖҒиҙЁйҮҸзҡ„зЁіе®ҡжҖ§е’ҢдёҖиҮҙжҖ§пјҢеҜ№й”Ӯз”өжұ жҖ§иғҪдёҖиҮҙжҖ§жңүйҮҚеӨ§еҪұе“ҚгҖӮеҪ“然й”Ӯз”өжұ дёҖиҮҙжҖ§жҳҜзӣёеҜ№зҡ„пјҢдёҚдёҖиҮҙжҖ§жҳҜз»қеҜ№зҡ„пјҢдҪҶеҸҜд»ҘйҖҡиҝҮиҝӣдёҖжӯҘжҸҗй«ҳе·ҘиүәеҸӮж•°зҡ„зІҫзЎ®жҖ§жқҘжҸҗй«ҳеҚ•дҪ“з”өжұ зҡ„дёҖиҮҙжҖ§пјҢжҸҗй«ҳе·ҘиүәиЈ…еӨҮжҠҖжңҜж°ҙе№іжҳҜзӣ®еүҚе·ҘдҪңзҡ„йҮҚзӮ№ж–№еҗ‘пјҢеҗҢж—¶иҰҒйҒҝе…Қдәәдёәеӣ зҙ йҖ жҲҗзҡ„дёҚдёҖиҮҙгҖӮ

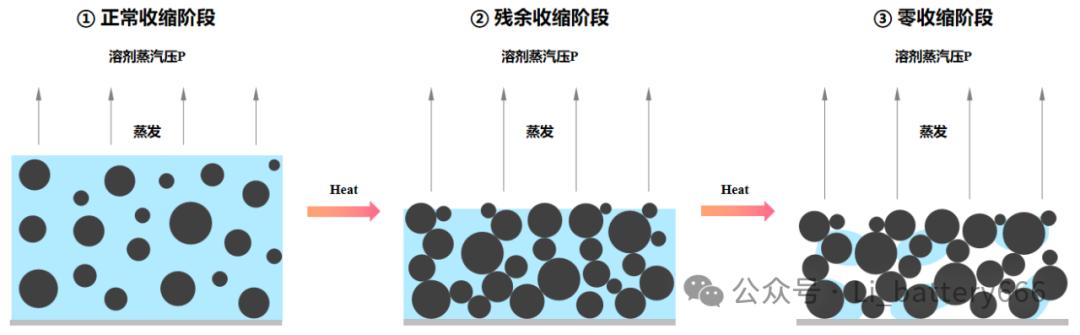

зҹҘиҜҶжӢ“еұ•пјҡж¶Ӯеёғе№ІзҮҘеҺҹзҗҶж¶ӮеұӮе№ІзҮҘиҝҮзЁӢдёӯпјҢйҡҸзқҖжә¶еүӮеҲҶеӯҗи’ёеҸ‘пјҢе…¶дҪ“з§ҜйҖҗжёҗ收缩пјӣ收缩жғ…еҶөдёҺжә¶еүӮеҗ«йҮҸеҜҶеҲҮзӣёе…іпјҢеҲҶдёәдёүдёӘйҳ¶ж®өгҖӮ

жӯЈеёёж”¶зј©йҳ¶ж®өпјҡжә¶еүӮи’ёеҸ‘йҮҸдёҺж¶ӮиҶң收缩дҪ“з§ҜзӣёзӯүпјҢдҪҝдҪ“з§Ҝ收缩зҡ„еҠӣдёәиҢғеҫ·еҚҺеҠӣпјӣж¶ӮиҶңе§Ӣз»ҲеӨ„дәҺйҘұе’ҢзҠ¶жҖҒгҖӮж®ӢдҪҷ收缩йҳ¶ж®өпјҡжҙ»зү©иҙЁйў—зІ’ејҖе§ӢжҺҘи§ҰпјҢеҪўжҲҗеӣәзӣёеӨҡеӯ”йӘЁжһ¶з»“жһ„пјҢ并иҪ¬дёәйқһйҘұе’ҢжҖҒгҖӮжӯӨж—¶еҹәиҙЁеҗёеҠӣPcиө·дё»еҜјдҪңз”ЁгҖӮйӣ¶ж”¶зј©йҳ¶ж®өпјҡжә¶еүӮеҗ«йҮҸWиҝӣдёҖжӯҘеҮҸе°ҸпјҢеӣә-ж¶ІеҗёеҠӣиҝ…йҖҹеҮҸејұпјҢж¶ӮиҶңдҪ“з§ҜдёҚеҶҚйҡҸжә¶еүӮи’ёеҸ‘иҖҢ收缩гҖӮ

жӯЈеёёж”¶зј©йҳ¶ж®өпјҡжә¶еүӮи’ёеҸ‘йҮҸдёҺж¶ӮиҶң收缩дҪ“з§ҜзӣёзӯүпјҢдҪҝдҪ“з§Ҝ收缩зҡ„еҠӣдёәиҢғеҫ·еҚҺеҠӣпјӣж¶ӮиҶңе§Ӣз»ҲеӨ„дәҺйҘұе’ҢзҠ¶жҖҒгҖӮж®ӢдҪҷ收缩йҳ¶ж®өпјҡжҙ»зү©иҙЁйў—зІ’ејҖе§ӢжҺҘи§ҰпјҢеҪўжҲҗеӣәзӣёеӨҡеӯ”йӘЁжһ¶з»“жһ„пјҢ并иҪ¬дёәйқһйҘұе’ҢжҖҒгҖӮжӯӨж—¶еҹәиҙЁеҗёеҠӣPcиө·дё»еҜјдҪңз”ЁгҖӮйӣ¶ж”¶зј©йҳ¶ж®өпјҡжә¶еүӮеҗ«йҮҸWиҝӣдёҖжӯҘеҮҸе°ҸпјҢеӣә-ж¶ІеҗёеҠӣиҝ…йҖҹеҮҸејұпјҢж¶ӮиҶңдҪ“з§ҜдёҚеҶҚйҡҸжә¶еүӮи’ёеҸ‘иҖҢ收缩гҖӮ